Som en kernekomponent i motorproduktionen Aluminiumslegeringscylinderhovedform er designet til at fungere stabilt i lang tid under høj temperatur, højt tryk og komplekse arbejdsvilkår. Under ekstreme forhold på 200 bar (ca. 2000 standard atmosfærisk tryk) bestemmer formen pålideligheden direkte motorens ydelse og levetid.

1. Materialeudvælgelse: Dobbelt garanti for termisk træthedsmodstand og slidstyrke

Skimmelsesmaterialets ydeevne er grundlaget for at modstå højt tryk. Tager formen designet af Yunmai (Jyd) til Isuzu -motor som et eksempel, den bruger H13 -stål (4CR5MOSIV1) som kernemateriale. Dette værktøjsstål bruges i vid udstrækning inden for området med varmt arbejdsforme og har tre kernefordele:

Stål med høj temperatur: H13 -stål kan stadig opretholde en udbyttestyrke på mere end 500 MPa ved 600 ℃, hvilket er langt højere end almindeligt legeringsstål, hvilket sikrer, at formen ikke gennemgår plastdeformation under højt tryk.

Termisk træthedsmodstand: Ved at kontrollere morfologien og fordelingen af carbider kan H13-stål modstå titusinder af termiske cyklusser (fra stuetemperatur til 600 ° C) uden at revne og tilpasse sig det højfrekvente trykchok af kontinuerlig motordrift.

Hærdbarhed og temperering af stabilitet: Efter slukning ved 1020 ° C temperering ved 580 ° C, kan formenes overfladehårdhed nå HRC48-52, mens kernen opretholder hårdhed for at undgå sprød revner på grund af overdreven hårdhed.

2. strukturel optimering: trykdispersion og design af stressbalance

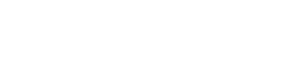

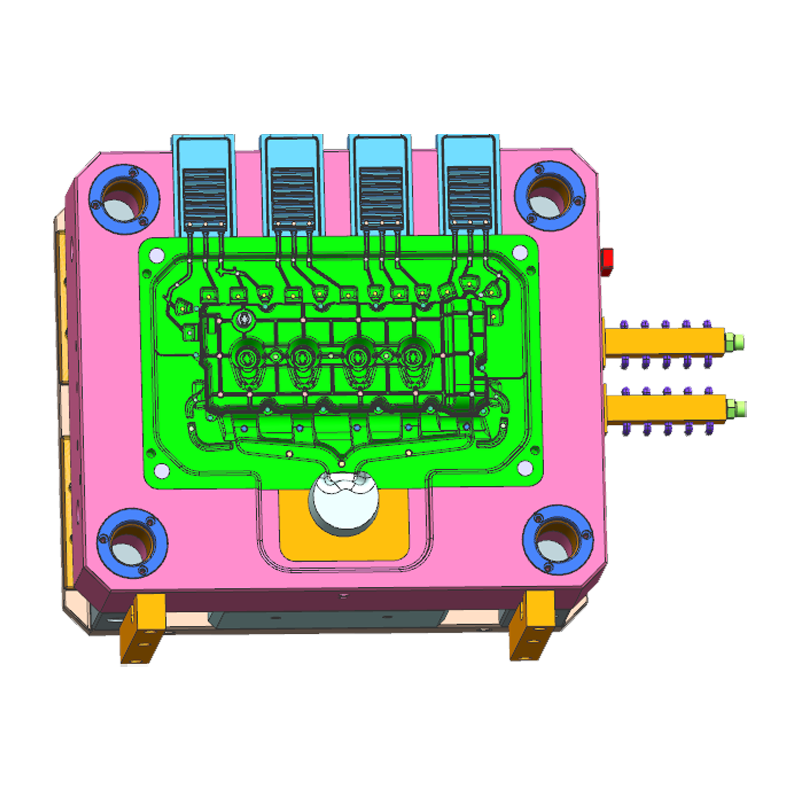

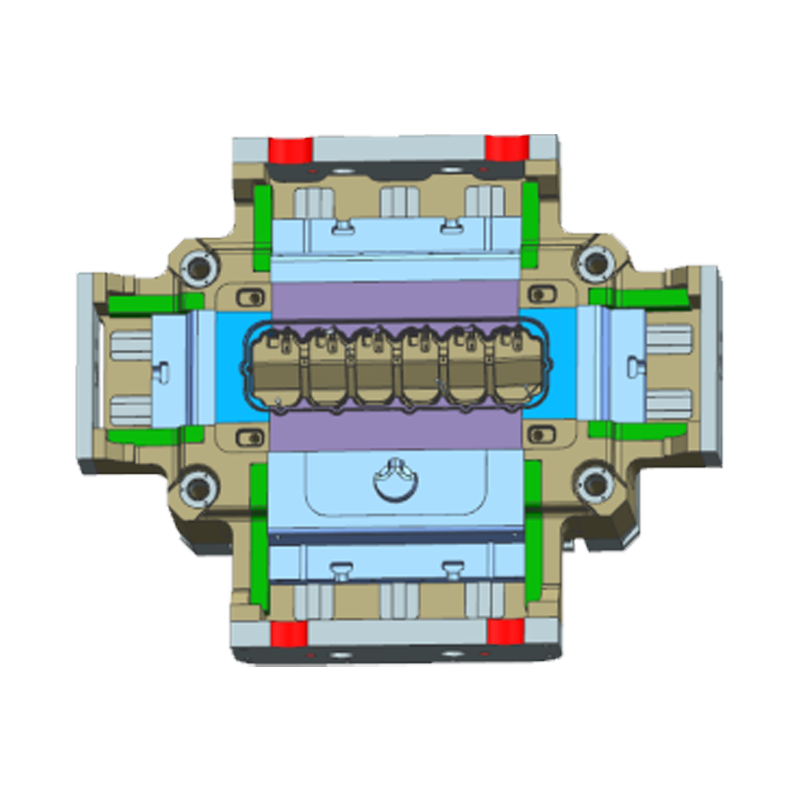

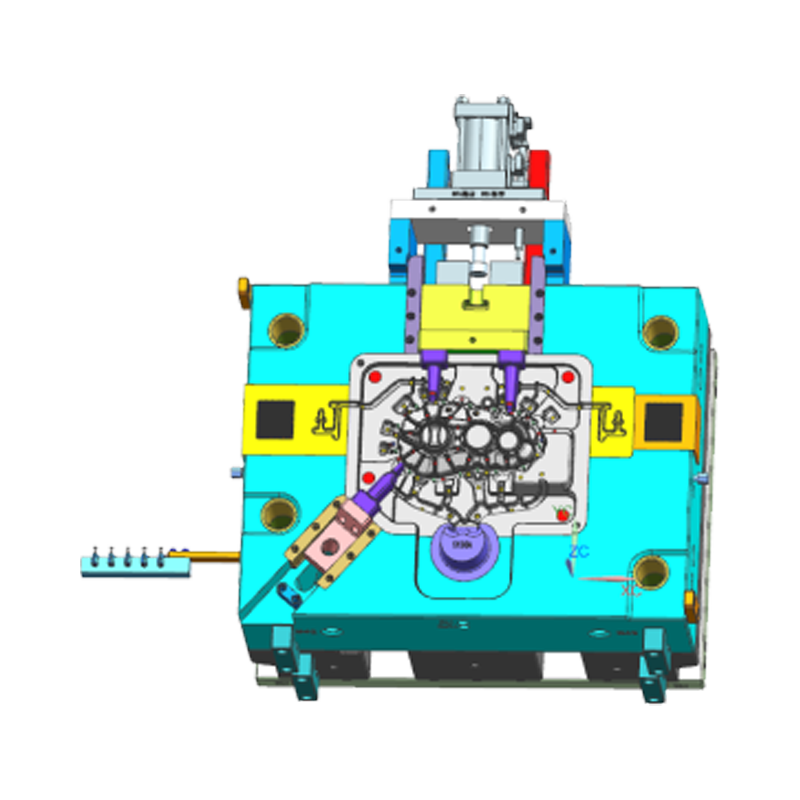

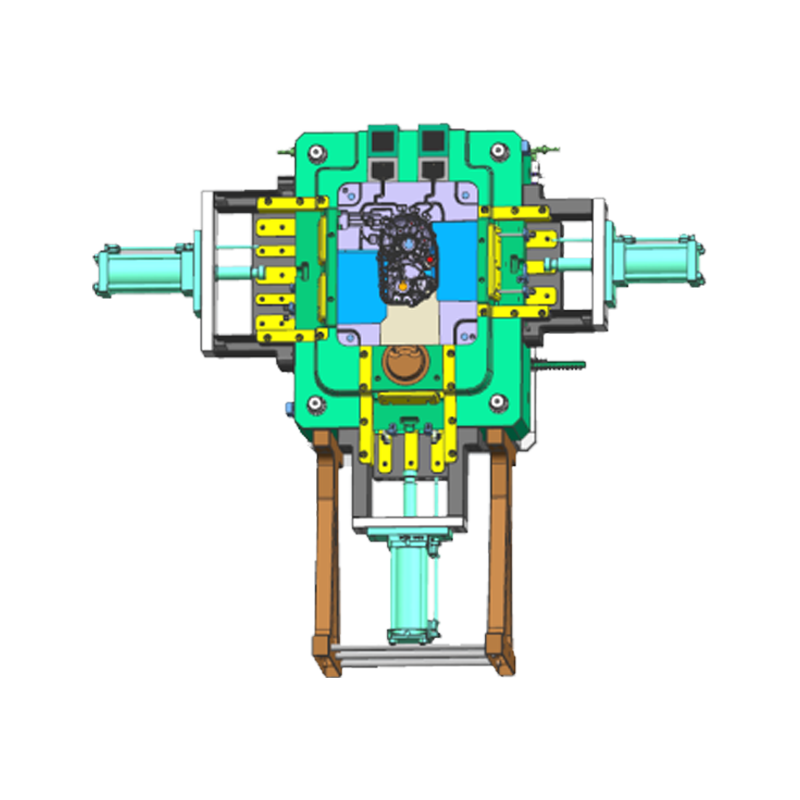

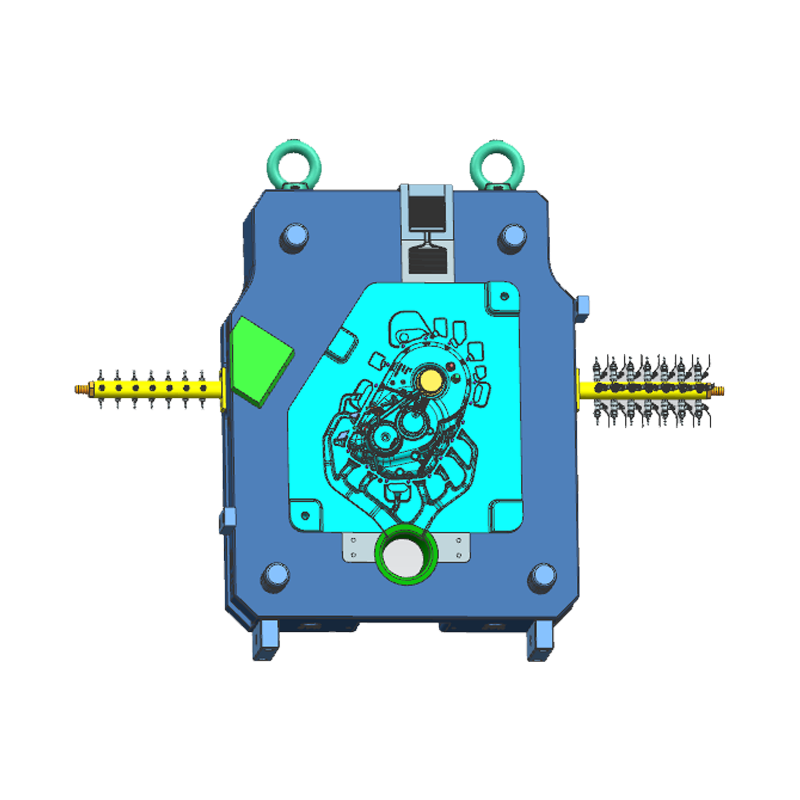

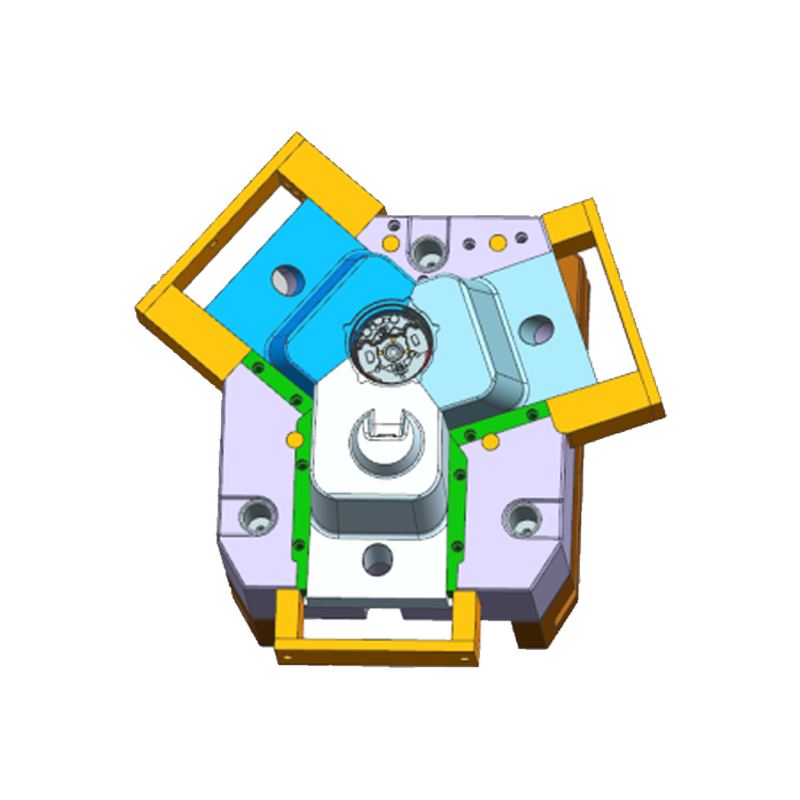

Formstrukturen skal opnå trykspredning gennem tredimensionel topologisk optimering. At tage en bestemt type form som et eksempel, dens design inkluderer følgende nøgleelementer:

Afskillelsesforstærkning: Den trappede afskedningsoverflade vedtages med et forarbejdningsgap på 0,05 mm for at sikre glat aluminiumsvæskefyldning og undgå afskedigning af overfladedislokation under højt tryk.

Support Rib-layout: En "M" -formet understøtningsrib er designet i bunden af formhulen, og tykkelsen ændres gradvist fra 15 mm i kanten af hulrummet til 8 mm i midten, hvilket ikke kun forbedrer stivheden, men også reducerer materielt affald.

Kølevandskanalnetværk: Gennem ANSYS Fluent Simulation Optimization er et "spiralkors" sammensat vandkanal designet til at sikre, at temperaturgradienten på formoverfladen er ≤30 ℃/mm, hvilket reducerer deformation forårsaget af termisk stress.

3. Fremstillingsproces: Mikronniveau præcisionskontrol

Formproduktionsnøjagtigheden påvirker direkte dens trykbærende kapacitet. Yunmai bruger følgende processer for at sikre en tolerance på ± 0,02 mm:

Fem-aksekoblingsbehandling: Ved hjælp af det tyske DMG Mori-myndighedscenter i fem-akset behandles hulrummet fint til en tilførselshastighed på 0,1μm, og Surface Roughness Ra≤0,4μm.

Elektrodischarge -formningsteknologi: Til komplekse overflader anvendes spejlelektrodischarge -bearbejdning (EDM), og grafitelektroder bruges til at opnå 0,01 mm -afladningsgapkontrol.

Overfladeforstyrrelsesbehandling: Formoverfladen behandles med Ion Nitriding (IPN) for at danne et 0,2 mm tykt hårdt nitridende lag (HV1200), hvilket øger hårdheden med 4 gange og slidmodstanden med 30%.

4. Simuleringsbekræftelse: trykprøve fra virtuel til ægte

Molddesign skal verificeres ved multi-fysik feltsimulering:

Termisk-mekanisk koblingsanalyse: ABAQUS bruges til at etablere en koblingsmodel af mug-aluminiumsvæskekølingssystem, og stressfordelingen af formen under 200 bartryk simuleres. Det konstateres, at det maksimale stresspunkt er nær porten. Ved at øge den lokale tykkelse reduceres stresstoppen fra 1200MPa til 850MPa.

Træthed Livsforudsigelse: Baseret på FE-SAFE-software indføres de faktiske parametre for arbejdstilstand (temperaturcyklus 200-600 ℃, tryk 200bar, frekvens 50 gange/minut), og skimmelsvimmellivet forventes at nå 150.000 cykler, der opfylder masseproduktionskravene.

Prototype Verifikation: En 1: 1 -prototypeform fremstilles, og 100.000 cyklusser testes på en 200bar hydraulisk presse, og deformationen overvåges til at være ≤0,01 mm for at verificere designens pålidelighed.