I den moderne motorcykelfremstillingsproces er præcision og effektivitet altid de vigtigste indikatorer for produktivitet. Som kerneværktøj i produktionsprocessen, design og fremstilling af præcision af motorcykel die støbte skimmel directly affect the quality, production speed and cost of parts. Ved at optimere formdesign, materialevalg og teknisk anvendelse kan die støbeforme ikke kun forbedre produktionseffektiviteten, men også i høj grad forbedre præcisionen af dele og derved imødekomme motorcykelindustriens efterspørgsel efter høj ydeevne og høje kvalitetsstandarder.

Rollen og betydningen af motorcykel die støbte skimmel

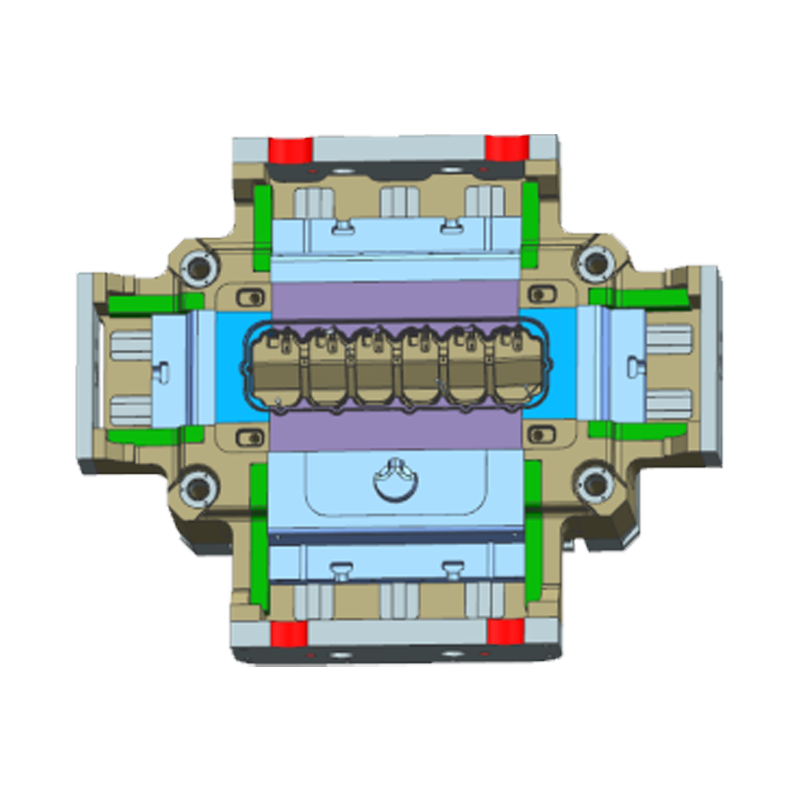

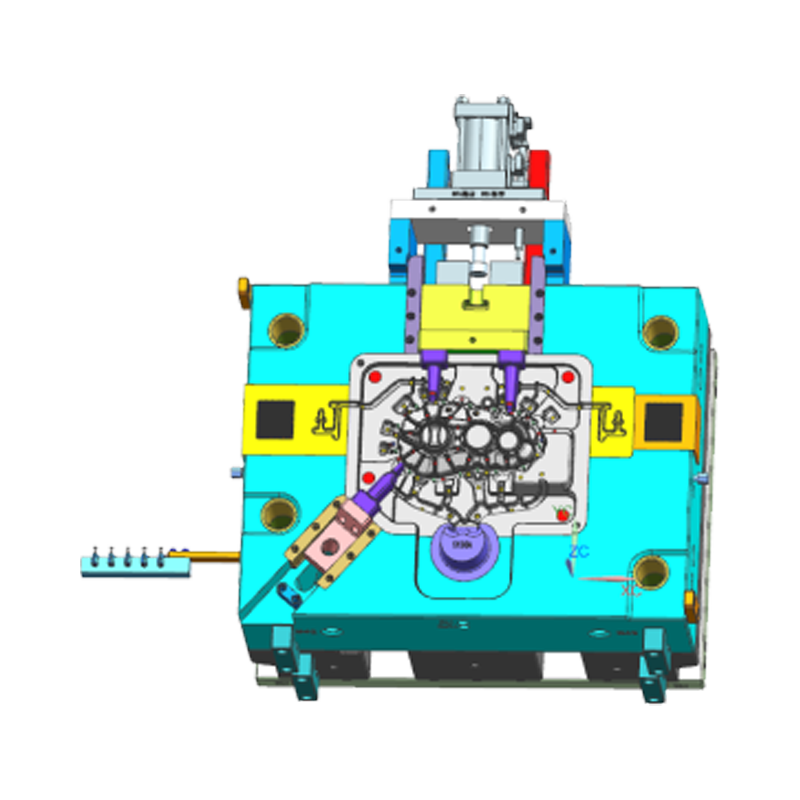

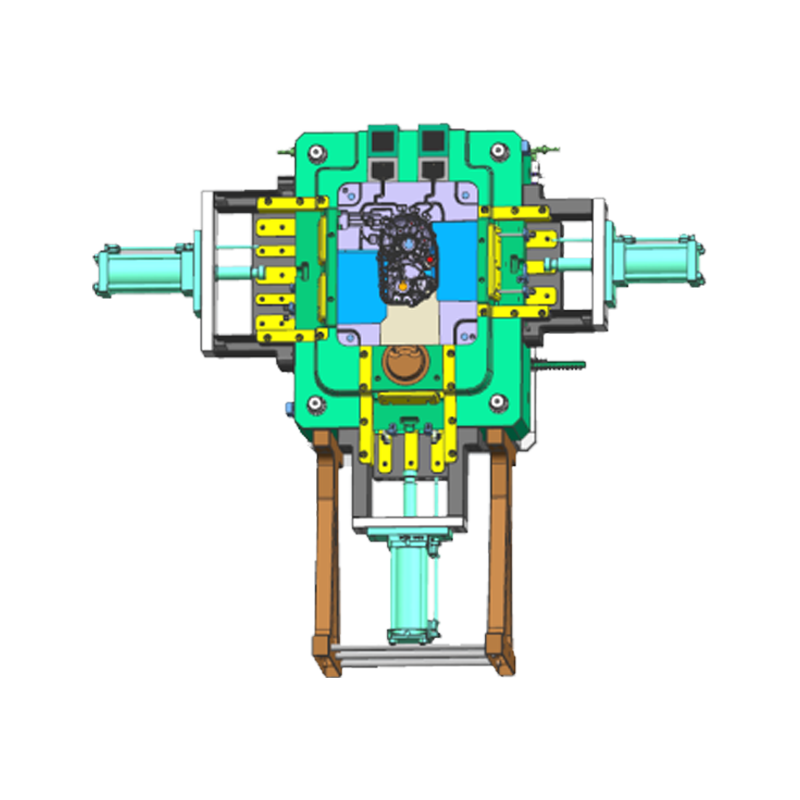

Die Casting Mold er et af de grundlæggende værktøjer til produktion af motorcykeldele. Det indsprøjter smeltet metal i et nøjagtigt designet formhulrum under højt tryk og opnår en støbt metaldel efter afkøling. I produktionen af motorcykler bruges die støbeforme meget i fremstillingen af vigtige dele, såsom motorhus, kropsrammer og transmissionssystemer.

Motorcykel die støbte skimmel kræver ikke kun høj præcision, men også god slidstyrke, høj temperaturresistens og korrosionsbestandighed. Kun på denne måde kan produktionseffektiviteten og kvaliteten af dele sikres i højintensiv og langsigtet produktionsproces.

Sådan forbedres produktionseffektiviteten ved at optimere de støbende forme

1. Optimering af skimmeldesign

Designet af die-casting-forme er en af de vigtigste faktorer, der påvirker produktionseffektiviteten. Fremragende mugdesign kan forbedre produktionseffektiviteten markant, reducere produktionscyklus og omkostninger. Når man designer, skal følgende punkter overvejes:

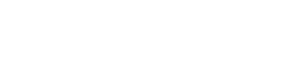

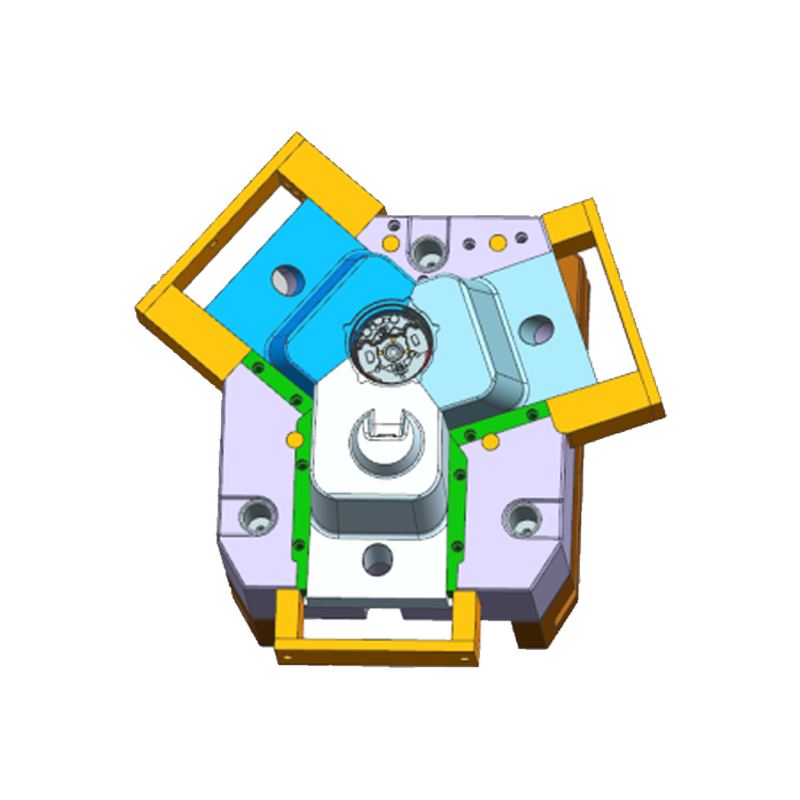

Flow Channel Design Optimization: Flowkanalen er kanalen for smeltet metal til at strømme ind i formhulen. Rationaliteten af dets design påvirker direkte fyldningens glathed. Hvis flowkanalens design er urimeligt, vil det føre til ujævn fyldning af smeltet metal og endda defekter såsom koldt lukning og porer. Therefore, the reasonable design of the size, shape and distribution of the flow channel can improve the filling efficiency and the molding quality of the mold.

Design af kølesystem: Rimelig kølekanal -design kan fremskynde kølehastigheden for metal, forkorte produktionscyklussen og sikre nøjagtigheden af dele. Kølesystemet skal arrangeres jævnt for at sikre, at formen temperaturen forbliver stabil, hvilket reducerer dimensionelle ændringer forårsaget af temperatursvingninger.

Automatiseret design: Brug af automatiseret design og mekaniseret drift, såsom at bruge en robotarm til hurtigt at fjerne dele, kan effektivt reducere manuel intervention og produktionscyklus. Ved at forbedre automatiseringsniveauet for produktionslinjen kan produktionseffektiviteten forbedres meget.

2. Brug effektive formmaterialer

Valget af skimmelmaterialer påvirker direkte formenes holdbarhed og produktionseffektivitet. Formmaterialer af høj kvalitet kan effektivt forbedre formenes levetid, reducere vedligeholdelsesomkostninger og således forbedre produktionseffektiviteten. Almindelige formmaterialer inkluderer:

Hot Working Die Steel: Dette stål har god høj temperaturresistens, slidstyrke og sejhed og er velegnet til støbningsprocesser under højt temperatur og højt tryk. Varmtarbejdende stål af høj kvalitet kan forlænge formenes levetid og derved forbedre produktionseffektiviteten.

Aluminiumslegeringsformmateriale: Til produktion af nogle aluminiumslegeringsdele kan brugen af aluminiumslegeringsformmaterialer forbedre formenes støbeenøjagtighed og levetid. Fordelen ved disse formmaterialer er, at de har høj termisk ledningsevne, hvilket hjælper med at forbedre produktionseffektiviteten.

3. Præcisionsbearbejdning og formevedligeholdelse

Jo højere forme bearbejdningsnøjagtighed, jo højere er præcisionen af de producerede dele, hvilket forbedrer produktets kvalitet og produktionseffektivitet. Under bearbejdningsprocessen skal følgende aspekter være opmærksomme på:

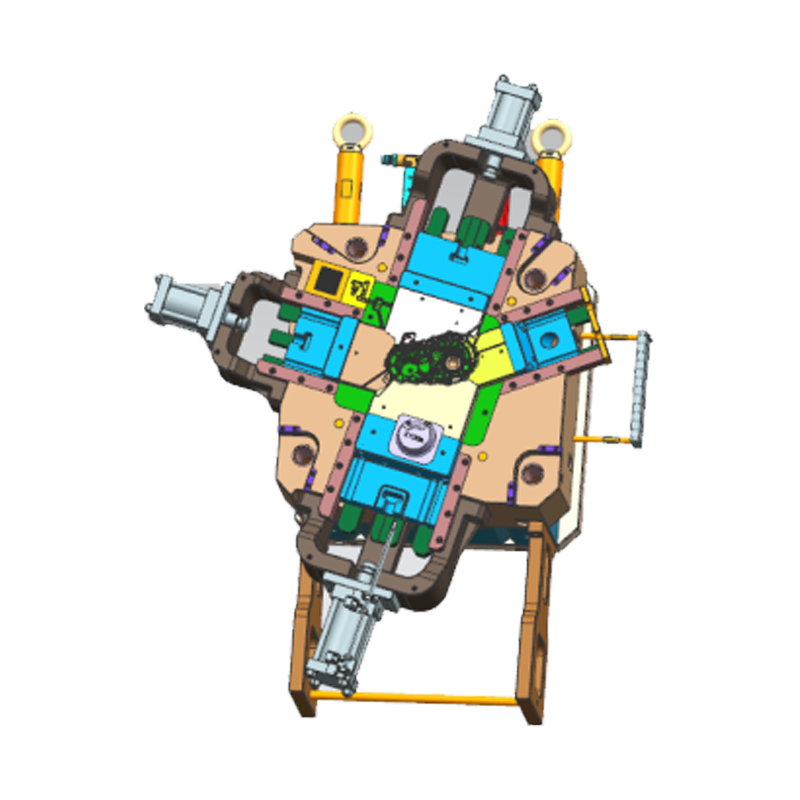

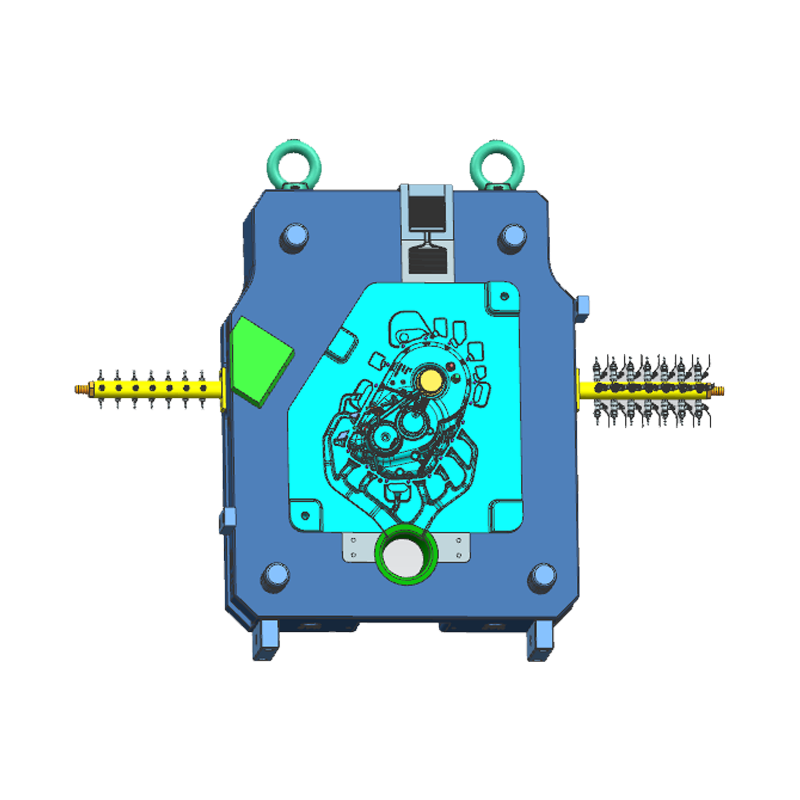

Præcisionsbearbejdningsteknologi: Gennem avancerede bearbejdningsteknologier såsom CNC -teknologi og elektrospark -bearbejdning (EDM) kan nøjagtigheden af skimmelbearbejdning i høj grad forbedres for at sikre, at enhver detalje opfylder designkravene.

Skimmeloverfladebehandling: Hærdning og belægning af formoverfladen hjælper med at forbedre bøjemodstanden og korrosionsmodstanden for formen og derved udvide formernes levetid. Almindelige overfladebehandlingsmetoder inkluderer nitriding, titaniumbelægning osv.

Regelmæssig vedligeholdelse og pleje: Regelmæssig rengøring, inspektion og vedligeholdelse af formen er nødvendige trin for at opretholde produktionseffektivitet og præcision. Ved rettidig at opdage tabsdele af formen og udskifte eller reparere dem, kan den normale drift af formen sikres, og nedetid og affald i produktion kan undgås.

4. Optimer produktionsprocessen

Optimering af produktionsprocessen hjælper med at forbedre den samlede produktionseffektivitet. I processen med produktion af motorcykel die-casting kan hvert trin i processen påvirke den samlede produktionscyklus. For eksempel vil reduktion af varmebehandling og afkølingstid, optimering af processen med skimmelsesmontering og montering ved hjælp af forme med flere hulrum til at øge antallet af dele, der er produceret på en enkelt tid osv., Forbedre produktionseffektiviteten markant.

How to ensure the quality of parts through precision improvement

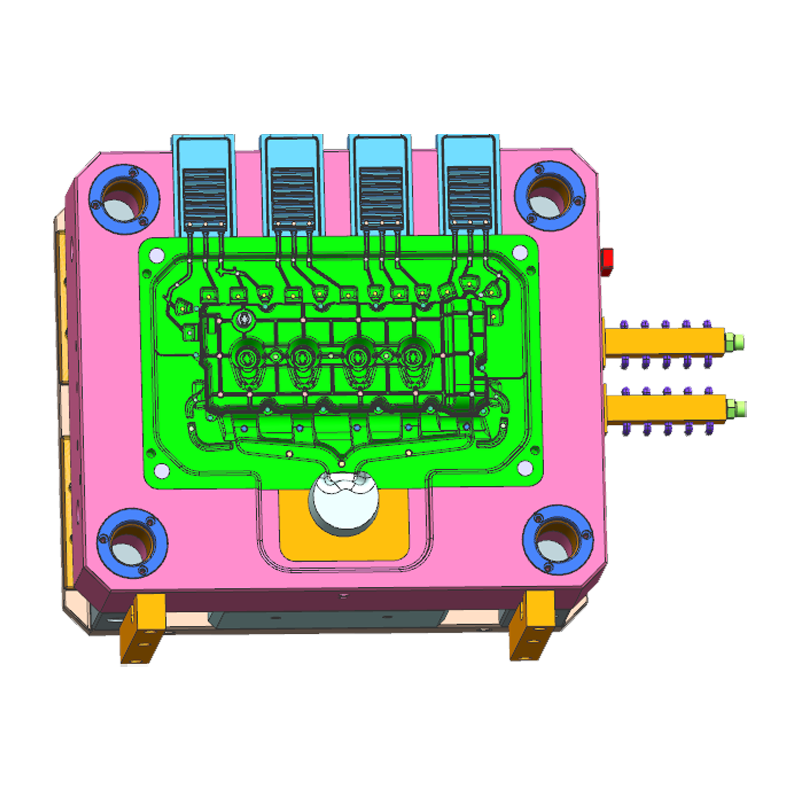

1. Kontroller nøjagtigt formstørrelse og pasform

Præcis formdesign og behandling er grundlaget for at sikre nøjagtigheden af dele. Motorcykeldele kræver normalt en høj grad af dimensionel nøjagtighed og formtolerance, og enhver lille fejl kan påvirke funktionerne og sikkerheden på delene. Derfor skal formen, når man designe og fremstille dysestøbende forme, styres strengt for at sikre, at delens matchende nøjagtighed.

2. temperaturstyring og kølehastighed

Under die-casting-processen har temperaturen på det smeltede metal og afkølingshastigheden for formen en stor indflydelse på delens nøjagtighed. Hvis kølehastigheden er ujævn, kan det forårsage deformation eller dimensionel afvigelse af delene. Gennem et præcist temperaturstyringssystem, optimering af layoutet af kølekanalen og temperaturstyringsstrategien, kan temperaturforskellen mellem indersiden og ydersiden af formen reduceres effektivt, hvilket sikrer, at stabiliteten af formstøbning og derved forbedrer nøjagtigheden af delene.

3. Kvalitetsinspektion og feedbackmekanisme

Kvalitetsinspektion er afgørende i produktionsprocessen. Ved hjælp af avanceret testudstyr (såsom tre-koordinatmålingsmaskiner, laserskanning osv.) Kan hver komponent inspiceres fuldt ud for størrelse og udseende for at sikre, at den opfylder designstandarderne. På samme tid, gennem datafeedbackmekanismen, kan der opdages mulige problemer i produktionsprocessen i tiden og justeres for at sikre den høje nøjagtighed af de endelige dele.