Trykstøbning af aluminium har længe været en af de vigtigste teknikker til fremstilling af lette, holdbare og præcise komponenter, især i industrier som bilindustrien, rumfart, elektronik og forbrugsvarer. I årenes løb har selve trykstøbeprocessen udviklet sig markant, og en væsentlig faktor bag denne transformation er udviklingen af avancerede aluminum trykstøbning maskiner forme . Disse forme forbedrer ikke kun produktkvaliteten, men øger også produktionseffektiviteten, reducerer omkostningerne og giver producenterne mulighed for at imødekomme voksende industrikrav om mere komplekse og højpræcisionsdele.

Hvad adskiller avancerede formstøbningsmaskiner til aluminium?

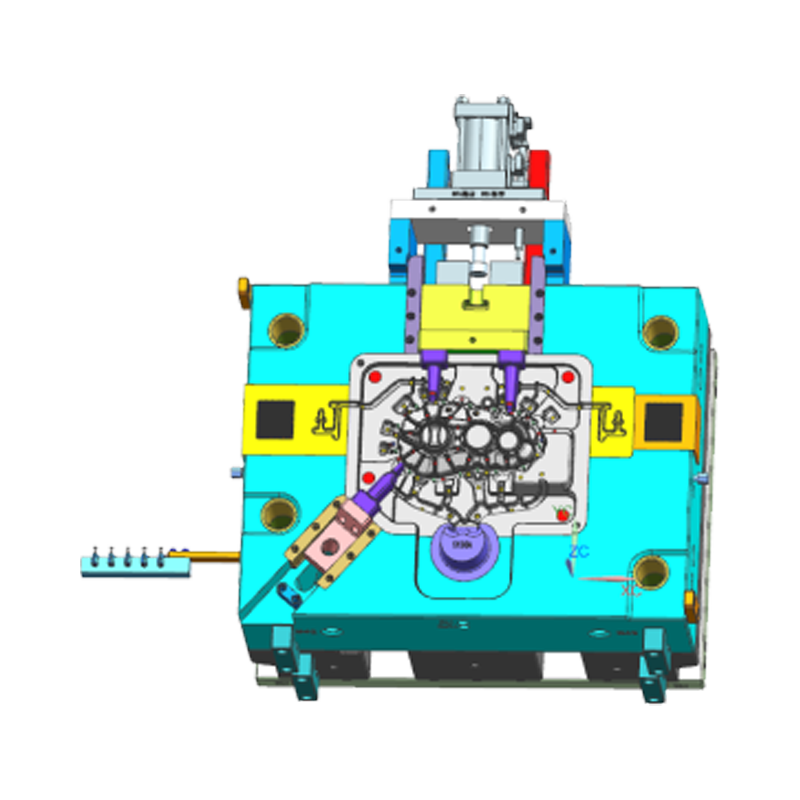

Nøglen til revolutionen inden for trykstøbning af aluminium ligger i udviklingen af forme til aluminiumsstøbemaskiner. Disse avancerede forme er kernen i produktionsprocessen og har gennemgået betydelige forbedringer, hvilket gør dem mere holdbare, effektive og i stand til at producere stadig mere komplekse designs. Her er et nærmere kig på de innovationer, der kendetegner moderne støbeforme til aluminium:

Overlegne materialer til langvarig ydeevne

Traditionelle støbeforme nedbrydes ofte over tid under de intense tryk og høje temperaturer i aluminiumstøbeprocessen, hvilket fører til øgede vedligeholdelsesomkostninger og nedetid. I modsætning hertil er avancerede støbeforme til aluminium fremstillet af højstyrkelegeringer og specialstål, der er specielt designet til at modstå disse ekstreme forhold. Disse materialer tilbyder overlegen modstandsdygtighed over for slid, varme og korrosion, hvilket resulterer i forme, der holder længere og kræver færre udskiftninger.

Denne øgede holdbarhed af støbemaskiner til aluminiumsforme bidrager direkte til højere produktionseffektivitet. Producenter bruger mindre tid på vedligeholdelse af forme, holder produktionslinjer kørende og reducerer driftsomkostningerne.

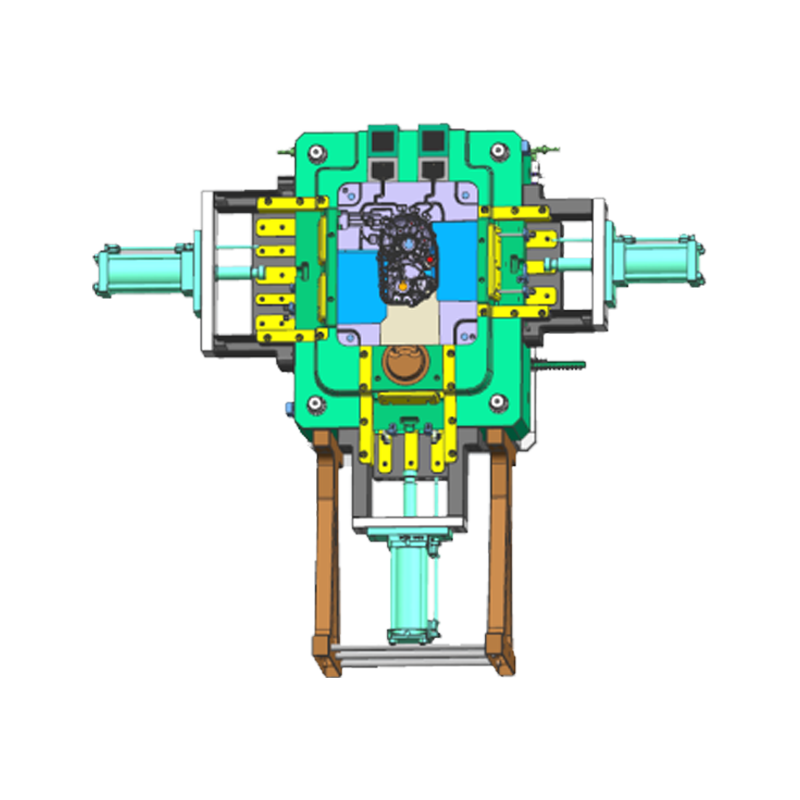

Præcisionsteknik til komplekse dele

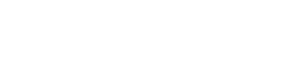

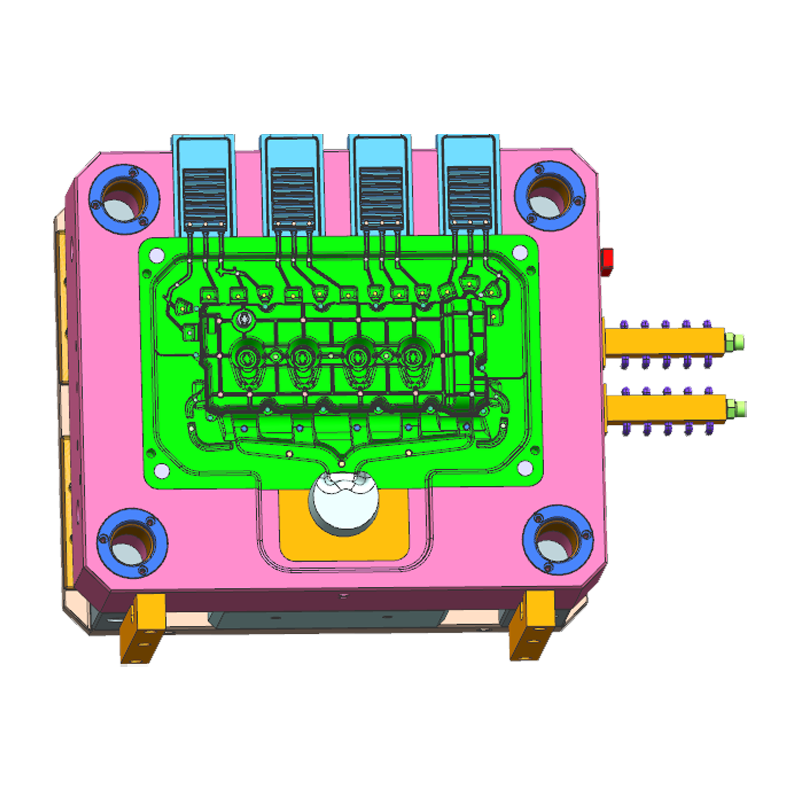

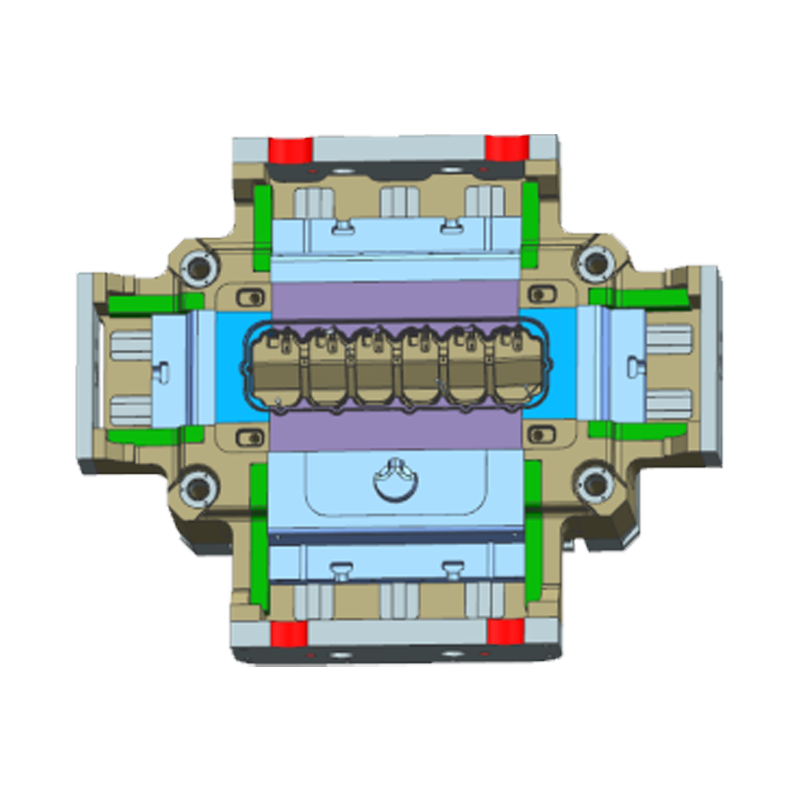

Det mest iøjnefaldende træk ved støbeforme til aluminiumsmaskiner i dag er deres evne til at producere ekstremt præcise og komplekse komponenter. Dette er gjort muligt gennem fremskridt inden for CAD (computer-aided design), formsimuleringssoftware og højpræcisionsbearbejdningsteknikker. Avancerede forme giver producenterne mulighed for at skabe meget indviklede geometrier med snævre tolerancer, som engang enten var umulige eller for dyre at producere.

For industrier som rumfart og bilindustrien, hvor hver brøkdel af en millimeter tæller, har evnen til at fremstille præcisionsdele med støbeforme af aluminium gjort en væsentlig forskel. Uanset om det er en motorblok eller en turbinevinge, muliggør disse støbeforme produktion af dele, der ikke kun opfylder strenge præstationsstandarder, men også er lettere og mere effektive.

Hurtigere afkøling for øget output

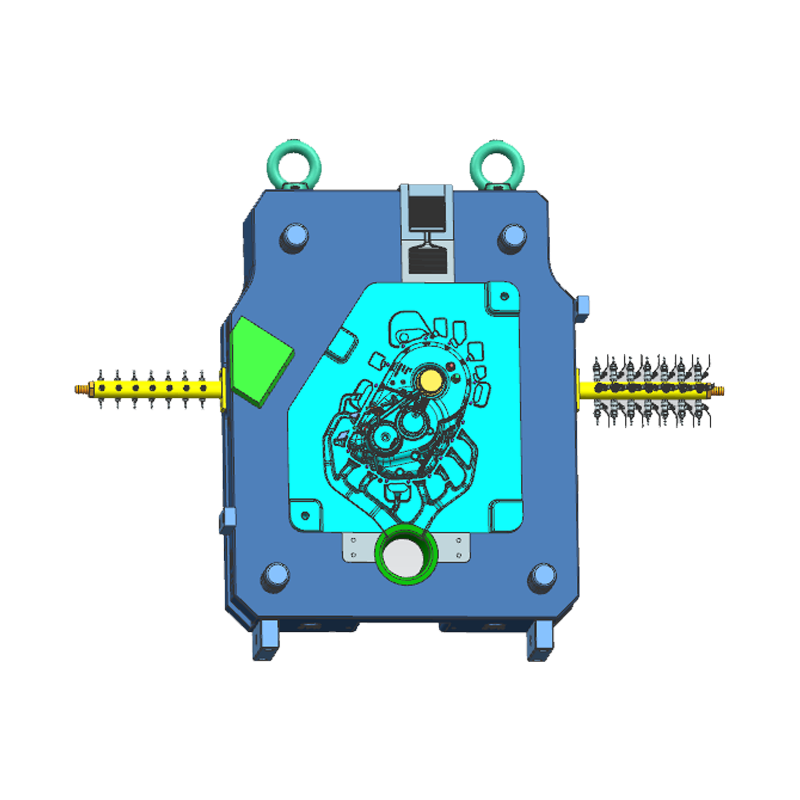

I traditionelle aluminiumsstøbeprocesser kan afkølingsfasen fylde en betydelig del af produktionscyklussen. Moderne formstøbningsmaskiner til aluminium har imidlertid optimerede kølekanaler, der tillader smeltet aluminium at afkøle og størkne hurtigere. Disse forme er konstrueret ved hjælp af avancerede computational fluid dynamics (CFD) teknikker, som giver producenterne mulighed for at skabe de mest effektive køleveje for det smeltede metal.

Ved at reducere afkølingstider øger støbestøbeforme i aluminium den samlede produktionsgennemstrømning. Det betyder, at producenter kan producere flere dele på kortere tid uden at ofre kvaliteten af det endelige produkt.

Smart Mold-teknologi: Realtidsovervågning og justeringer

Et af de mest spændende fremskridt inden for støbestøbemaskiner til aluminium er integrationen af smart teknologi. Brugen af IoT-sensorer (Internet of Things) indlejret i formene giver producenterne mulighed for at overvåge nøgleparametre såsom temperatur, tryk og metalstrømningshastighed i realtid. Disse data overføres til centraliserede systemer, hvor operatører kan justere processen med det samme for at forhindre defekter, reducere spild og sikre produktkonsistens.

Indførelsen af prædiktiv vedligeholdelse er en anden stor fordel. Med sensorer, der registrerer slid og ælde, kan producenter planlægge vedligeholdelsesaktiviteter, før der opstår en formfejl, hvilket reducerer uplanlagt nedetid og sikrer jævnere produktionscyklusser.

Forbedret påfyldningskonsistens for at minimere defekter

At opnå en ensartet, jævn strøm af smeltet aluminium ind i formen er afgørende for at producere dele af høj kvalitet. Traditionelle forme oplevede nogle gange uoverensstemmelser i fyldningen, hvilket førte til luftlommer, hulrum og overfladedefekter. Avancerede støbestøbeforme til aluminium er designet med forbedrede portsystemer, der sikrer et mere ensartet flow af aluminium, hvilket reducerer risikoen for defekter og forbedrer den samlede kvalitet af den endelige del.

Denne forbedring af fyldningskonsistensen er især vigtig for industrier med høje standarder for kvalitet, såsom bilindustrien og rumfart. Med bedre fyldningsmønstre kan producenterne reducere skrotmængderne, optimere materialeforbruget og producere dele, der kræver mindre efterbehandling.

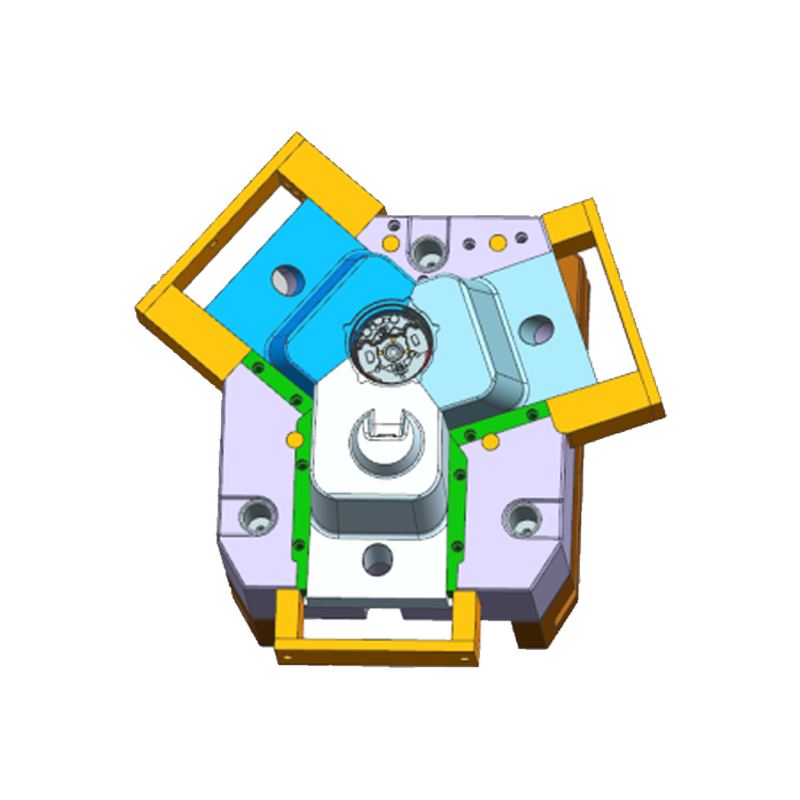

Bæredygtighed gennem affaldsreduktion

Bæredygtighed bliver i stigende grad et centralt anliggende i produktionen. Avancerede støbemaskiner til aluminiumsforme hjælper med at reducere materialespild ved at opnå bedre fyldningskonsistens og ved at bruge avancerede portsystemer. Disse forme giver producenterne mulighed for at maksimere brugen af hver hældning af smeltet aluminium, hvilket resulterer i færre defekte dele og reducerede skrotmængder.

Ved at forbedre udbyttet og minimere spild hjælper disse forme ikke kun producenterne med at reducere omkostningerne, men bidrager også til mere miljøvenlige produktionsprocesser. Evnen til at genbruge materialer og reducere emissioner er stadig vigtigere i nutidens produktionslandskab.

Indvirkning på tværs af industrier

Fordelene ved avancerede støbestøbemaskiner til aluminium strækker sig over flere kritiske industrier, hvilket giver producenterne mulighed for at producere mere indviklede komponenter af højere kvalitet med højere hastighed og lavere omkostninger.

Bilindustrien

Inden for bilfremstilling er trykstøbning af aluminium afgørende for fremstilling af lette, men holdbare komponenter, fra motorblokke til transmissionsdele. Brugen af avancerede forme giver mulighed for produktion af mere komplekse og lette komponenter, hvilket forbedrer brændstofeffektiviteten og reducerer køretøjets vægt. Disse innovationer er også afgørende for at opfylde stadigt strengere emissionsstandarder.

Luftfartsindustrien

Luftfartsindustrien efterspørger ekstremt højpræcisionskomponenter, der kan modstå ekstreme forhold. Avancerede støbemaskiner til aluminiumsforme bruges til at skabe lette, men stærke dele såsom turbineblade, flyrammer og motorkomponenter. Disse forme er i stand til at producere komponenter, der opfylder industriens strenge sikkerheds- og ydeevnestandarder, samtidig med at de reducerer produktionstid og omkostninger.

Elektronikindustrien

Med den stigende efterspørgsel efter højtydende elektronik bruges trykstøbeforme i aluminium til at skabe huse og komponenter til enheder som smartphones, bærbare computere og LED-lys. Evnen til at producere lette, holdbare dele med avancerede forme er nøglen til at sikre, at disse enheder kan sprede varmen effektivt, mens de forbliver kompakte og pålidelige.

Fremtiden for støbemaskiner til aluminiumsforme

Efterhånden som teknologien fortsætter med at udvikle sig, ser fremtiden for forme til aluminiumsstøbemaskiner lovende ud. Innovationer såsom 3D-printede forme, AI-drevne formdesigns og brugen af bæredygtige materialer er i horisonten. Disse nye udviklinger vil yderligere optimere støbeprocessen, hvilket fører til endnu hurtigere produktionstider, dele af højere kvalitet og mere miljøvenlig fremstillingspraksis.

Efterhånden som industrierne fortsætter med at efterspørge mere komplekse og højpræcisionskomponenter, vil den rolle, som aluminiumsstøbemaskiners støbeforme spiller for at nå disse mål kun vokse i betydning. Med den igangværende udvikling af formteknologi vil producenterne være bedre rustet til at imødekomme behovene på et hurtigt skiftende marked.