Smeltning og kvalitetskontrol af aluminiumslegeringer er de grundlæggende links for at sikre støbegodsydelser. Smeltningsprocessen for aluminiumslegeringer skal udføres i et højt temperaturmiljø på 720 ℃ til 750 ℃. Dette temperaturområde kan effektivt fremme den fulde opløsning af legeringselementer, såsom silicium og magnesium, og undgå korn, der er grov forårsaget af overburing. Oprensning af smelten er et vigtigt trin i denne proces. Urenheder såsom brint skal fjernes med en roterende afgasningsindretning for at sikre, at gasindholdet i aluminiumsmeltet styres under 0,1 ml/100 gal. En bilproducent havde engang pinhole -defekter i cylinderstøbningen på grund af utilstrækkelig smelteoprensning, hvilket til sidst forårsagede en alvorlig ulykke med lækage af motorolie. Derudover skal smeltens holdetid også kontrolleres strengt mellem 6 og 8 timer. For lang opbevaringstid vil føre til komponentsegregation, mens for kort opbevaringstid ikke effektivt vil eliminere støbning af støbning.

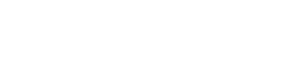

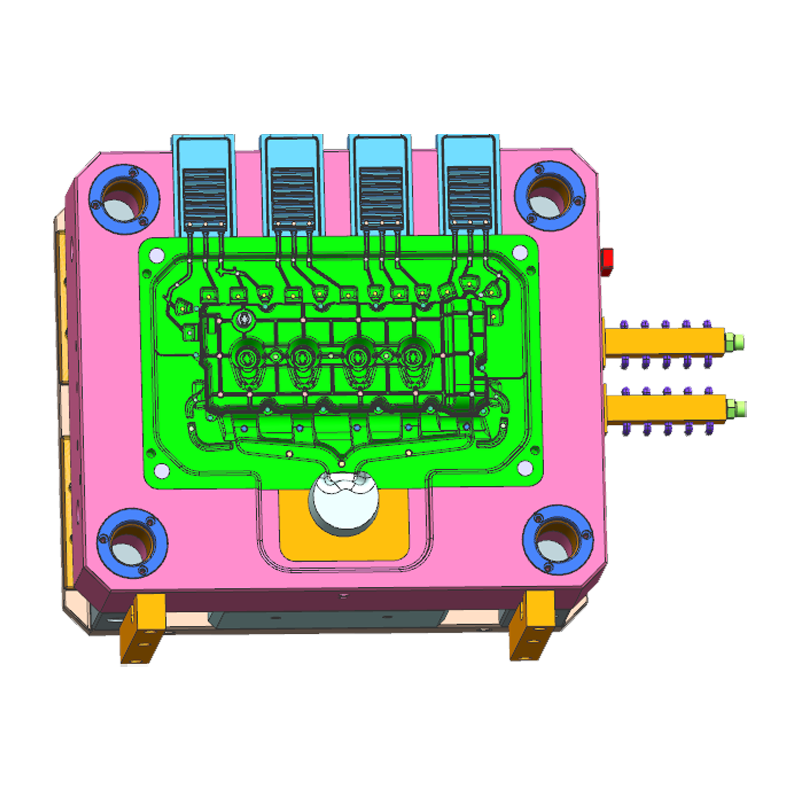

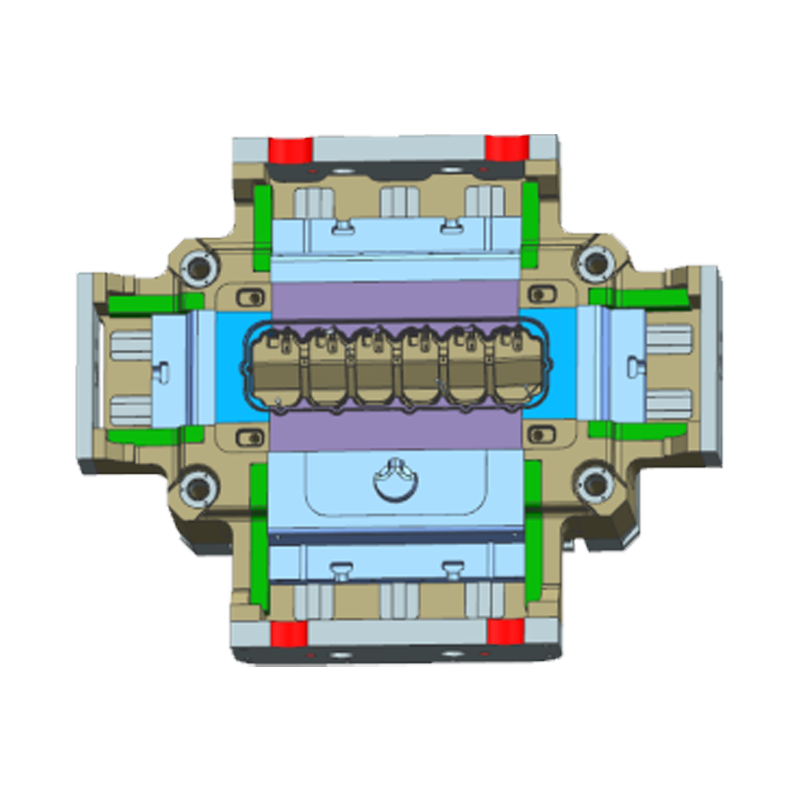

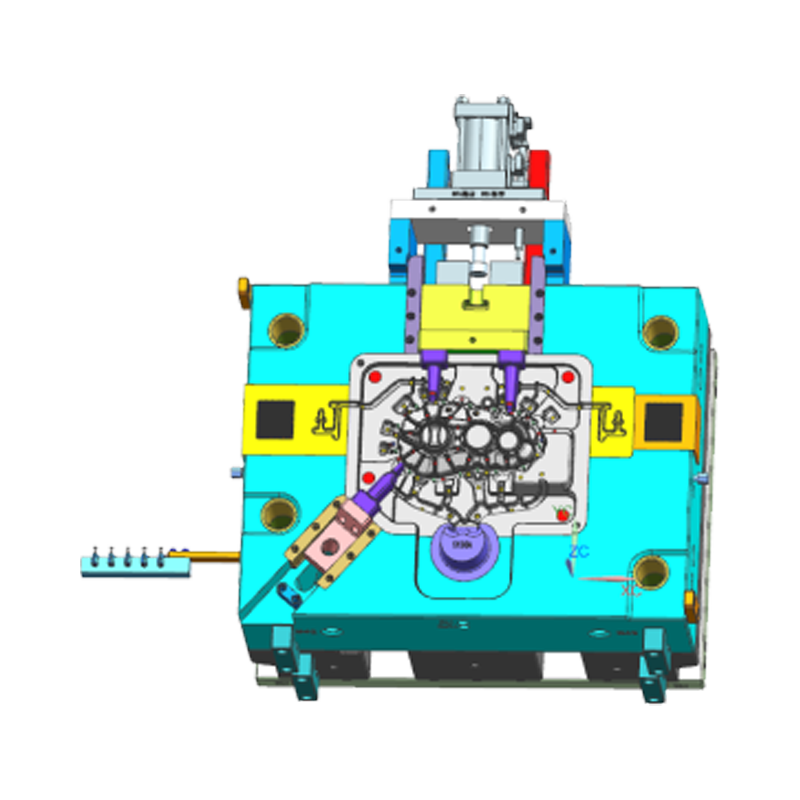

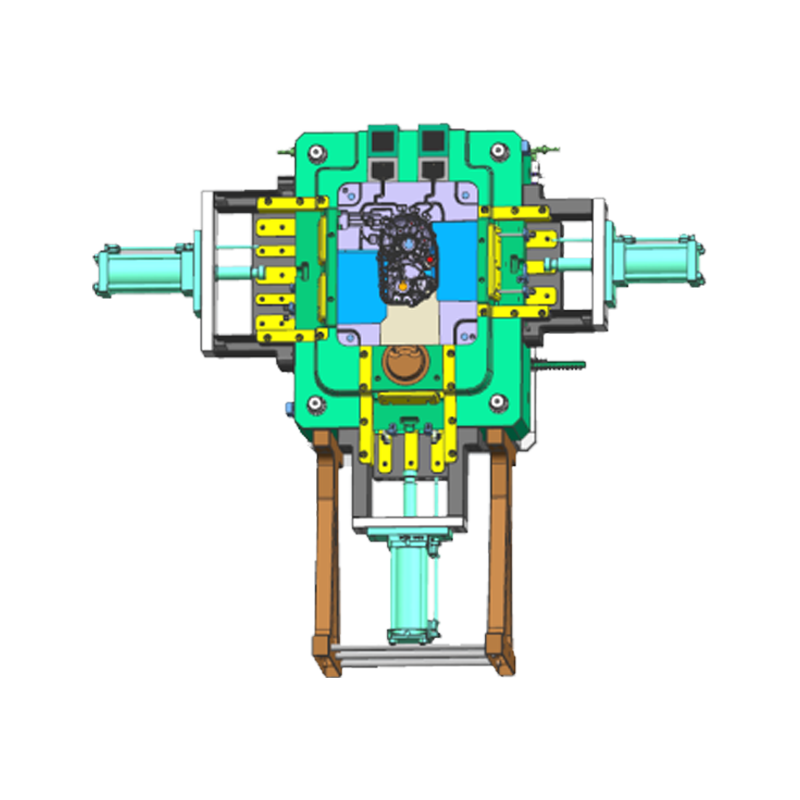

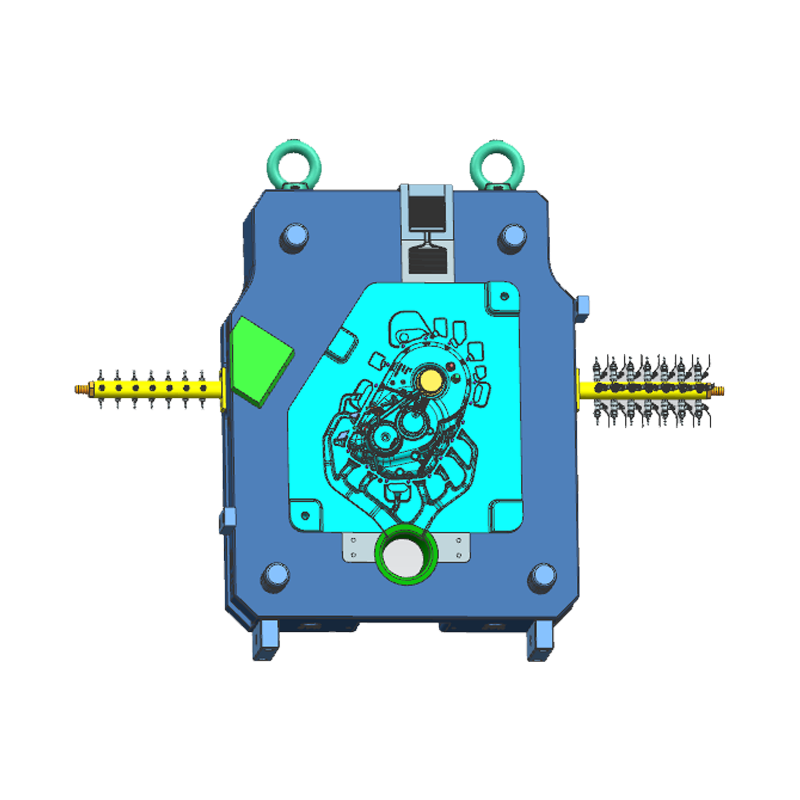

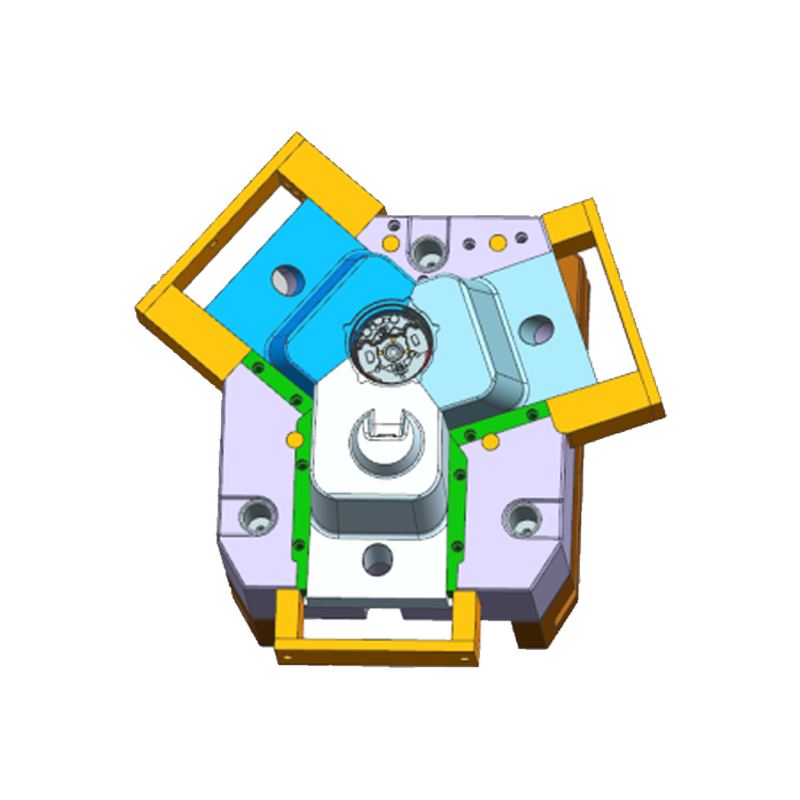

Molddesign og termisk balancestyring er kerneelementerne i støbestøbning. Designet af formhulen kræver anvendelse af 3D-simuleringsteknologi til at optimere fyldningsvejen for det smeltede metal for at sikre det bedste match mellem flowkanalens tværsnitsareal og porthastigheden. For eksempel kræves det i design af vandkølingsløbere til batteribakker med nye energikøretøjer, computerstøttet teknik (CAE) -simulering for at afslutte fyldningen af smeltet metal inden for 0,03 sekunder, mens de undgår problemet med luftindtastning forårsaget af hvirvelstrømme. Temperaturstyring af formen er også en vigtig teknisk udfordring. Forvarmningstemperaturen skal være stabil mellem 180 ° C og 220 ° C. For høj temperatur kan forårsage skimmelsamling, mens en for lav temperatur kan forårsage kolde lukkede defekter. I en bestemt virksomhed steg overfladestammehastigheden for støbningen med 15% på grund af formtemperatursvingninger på ± 10 ° C. Med henblik herpå skal formerkølesystemet indføre konform kølevandskanaler og fremstille komplekse løbere gennem 3D -udskrivningsteknologi for at forbedre ensartethed i hulrumstemperaturen og dermed forbedre den samlede kvalitet af støbningen.

Den nøjagtige kontrol af parametre for die-casting-proces er en afgørende faktor i kvaliteten af støbegods. Injektionshastigheden skal kontrolleres i trin: i den langsomme akkumuleringsstadium skal hastigheden kontrolleres ved ≤0,2 m/s for effektivt at udtømme gassen; I det hurtige fase kan hastigheden nå 40-80 m/s, men det er nødvendigt at sikre, at porthastigheden ikke overstiger 60 m/s for at undgå at sprøjte og oxidfilm sammenfiltring. Valget af injektionstryk skal kombineres med de strukturelle egenskaber ved støbningen. For eksempel skal tyndvæggede dele (≤3mm) bruge 80-120mpa højt tryk, mens tykkevæggede dele (≥10 mm) kan reduceres til 40-60MPa. En virksomhed indstillede engang injektionstrykket for højt, hvilket forårsager revner i motorcylinderen, hvilket resulterede i tab på mere end 10 millioner yuan. Beregningen af klemmekraften skal omfattende overveje det projicerede område af støbningen og legeringens fluiditet. For et motorhus med et projiceret område på?

Efterbehandling og kvalitetsinspektion er den endelige garanti for at sikre kvaliteten af støbegods. Efter at støbningen er demoldet, skal den straks behandles varme. T6 -opløsningen plus aldringsprocessen kan øge trækstyrken af ALSI10MG -legeringen til mere end 320MPa. I overfladebehandlingsprocessen skal tykkelsen af den anodiserede film kontrolleres mellem 10-20μm. Et for tyndt filmlag kan føre til utilstrækkelig korrosionsbestandighed, mens et for tykt filmlag kan forårsage revner. På grund af den ujævne tykkelse af oxidfilmen forårsagede en bestemt bilproducent rød rust på batteribakken i saltsprøjtestesten. Kvalitetsinspektion bør køre gennem hele castingprocessen. Røntgeninspektion kan detektere interne defekter, der er større end 0,5 mm, mens 3D-scannere kan opnå dimensionel nøjagtighedsdetektion på niveauet 0,02 mm. Det visuelle inspektionssystem for kunstig intelligens introduceret af en bestemt virksomhed kan automatisk identificere overfladefejl, såsom mikrokrakker og porer ved hjælp af en dyb læringsalgoritme. Dens detektionseffektivitet er mere end ti gange højere end for traditionelle manuelle metoder.

Aluminium Die Castings