Skub til lette køretøjer

Efterhånden som bilindustrien accelererer hen imod effektivitet, bæredygtighed og elektrificering, står én udfordring i spidsen: reduktion af køretøjets vægt . At reducere vægten forbedrer direkte brændstofeffektiviteten, forbedrer køretøjets ydeevne og sænker kulstofemissionerne. Kernen i denne transformation er en vigtig materialeteknologi - trykstøbning af aluminium .

Kombinere med trykstøbegods i aluminium styrke, præcision og designfleksibilitet , hvilket gør det muligt for ingeniører at udskifte tungere stålkomponenter uden at gå på kompromis med sikkerhed eller strukturel integritet. Fra elektriske køretøjer (EV) chassis til motorkomponenter driver denne fremstillingsmetode en ny generation af lette, højtydende biler.

Forståelse af aluminiumsstøbegods

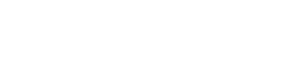

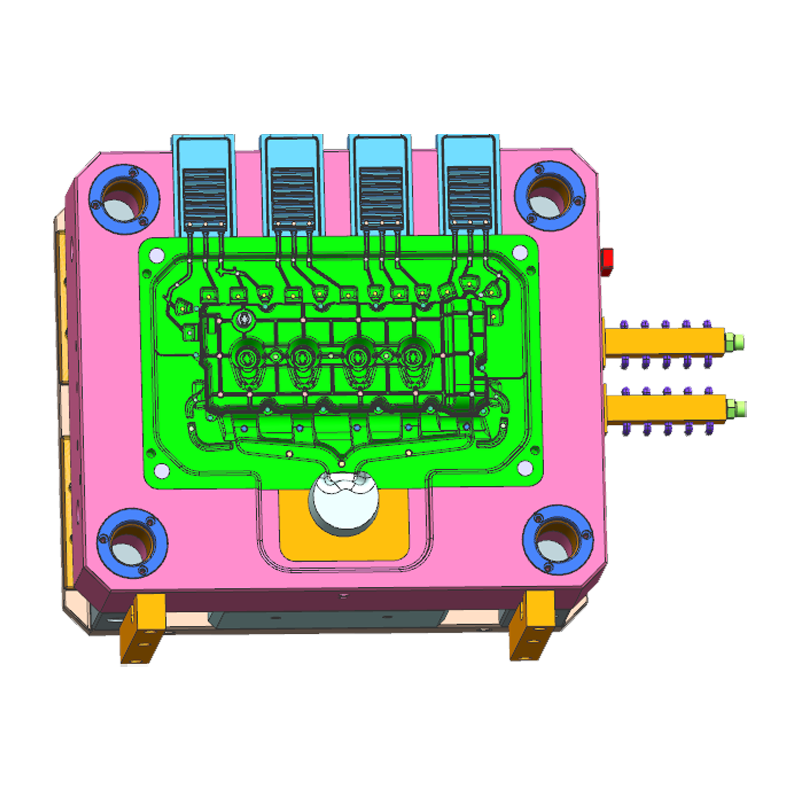

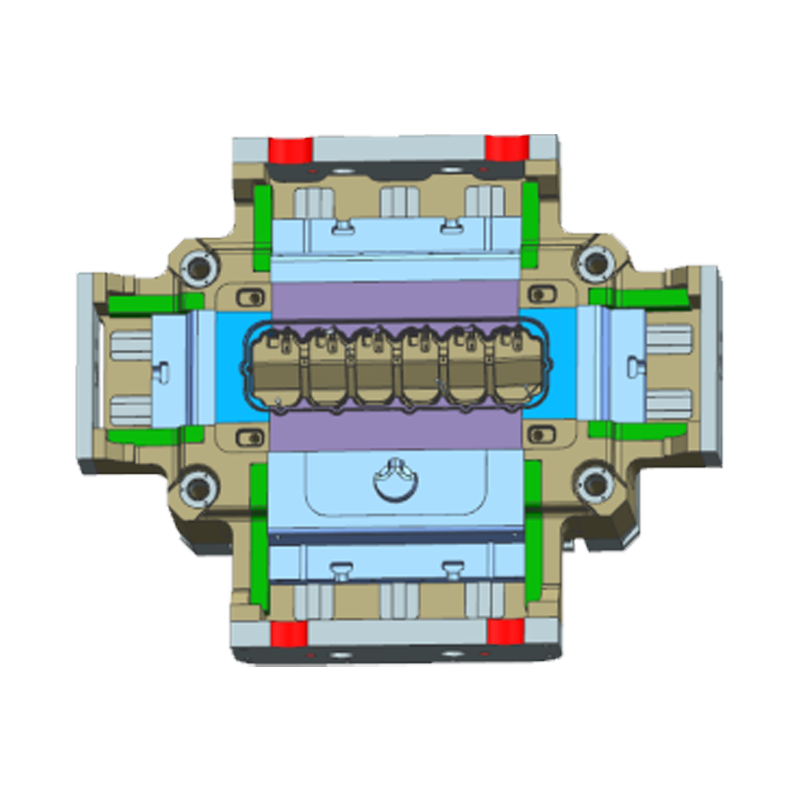

Aluminium trykstøbning er en metalstøbeproces hvor smeltet aluminium presses under højt tryk ind i en stålform eller matrice. Denne proces gør det muligt at skabe komplekse former med fremragende dimensionsnøjagtighed og glatte overfladefinisher.

De vigtigste fordele ved aluminiumsstøbegods i bilindustrien omfatter:

Høj styrke-til-vægt-forhold: Aluminiumslegeringer giver betydelige vægtbesparelser og bibeholder samtidig mekanisk ydeevne, der kan sammenlignes med stål.

Mulighed for kompleks geometri: Indviklede komponenter, herunder strukturelle beslag, huse og køleplader, kan fremstilles med færre sekundære operationer.

Termisk ledningsevne: Aluminium afleder effektivt varme, hvilket gør det ideelt til motorblokke, transmissionshuse og batterikabinetter.

Korrosionsbestandighed: Aluminiums naturlige oxidlag giver beskyttelse mod rust og forlænger komponenternes levetid.

Genanvendelighed: Aluminiumsstøbegods er yderst genanvendelige, hvilket bidrager til bæredygtig bilproduktion.

Ved at udnytte disse egenskaber kan bilproducenter optimere køretøjsdesign for både ydeevne og effektivitet .

Anvendelser i letvægtsbildesign

Aluminiumsstøbegods er blevet mere og mere fremtrædende i letvægtskøretøjsteknik , der imødekommer behov for både konventionelle og elektriske køretøjer. Nøgleapplikationer omfatter:

Motor og transmissionskomponenter

Motorer og transmissioner kræver høj styrke og termisk stabilitet. Aluminiumsstøbegods bruges i vid udstrækning til:

Motorblokke og topstykker

Transmissionskasser og huse

Indsugningsmanifolder og beslag

Disse komponenter drager fordel af reduceret vægt , forbedret varmeafledning , og præcisionstolerancer , hvilket resulterer i mere jævn drift og forbedret brændstofeffektivitet.

Chassis og strukturelle elementer

Reduktion af vægten af chassiset påvirker direkte køretøjets dynamik, håndtering og sikkerhed. Aluminium trykstøbegods bruges til:

Affjedrede knoer og styrearme

Underrammer og tværbjælker

Styrekomponenter

Den strukturel integritet af aluminium trykstøbegods giver ingeniører mulighed for at designe lette, men stive rammer, der absorberer stødenergi under kollisioner, hvilket øger passagersikkerheden.

Komponenter til elektriske køretøjer (EV).

Den rise of EVs has accelerated the adoption of aluminum die castings. EV battery packs are heavy, and reducing overall vehicle weight is critical to maximizing range. Aluminum die castings are applied to:

Batterikabinetter og -huse

Motorbeslag og kølekomponenter

EV strukturelle moduler

Nogle producenter bevæger sig hen imod trykstøbte rammer i ét stykke til elbiler, hvilket reducerer antallet af dele, monteringstid og køretøjsvægt markant.

Varmestyring og kølesystemer

Effektiv varmeafledning er afgørende for både forbrændingsmotorer og elbiler. Aluminiumsstøbegods er ideelle til:

Køler endetanke

Varmevekslere og huse

Turbolader komponenter

Aluminiums høj varmeledningsevne sikrer effektiv afkøling, samtidig med at den strukturelle integritet bibeholdes under termisk stress.

Designfleksibilitet og effektivitet

En af de vigtigste styrker ved trykstøbegods i aluminium er design fleksibilitet . Højtrykstrykstøbning giver mulighed for:

Komplekse geometrier : Hule strukturer, ribber og tyndvæggede sektioner kan fremstilles uden yderligere bearbejdning.

Reduceret montage : Komponenter kan integrere flere funktioner i en enkelt del, hvilket reducerer bolte, skruer og svejsning.

Konsistens : Trykstøbning producerer ensartede, repeterbare dele med præcise tolerancer, afgørende for højtydende bilapplikationer.

Den ability to integrate multiple functions in one casting not only reduces køretøjets vægt men sænker også produktionsomkostninger og montagekompleksitet , der fremmer effektiviteten på tværs af forsyningskæden.

Materiale Innovation: Aluminiumslegeringer til automotive ydeevne

Automotive aluminium trykstøbegods bruger specialiserede legeringer konstrueret til styrke, korrosionsbestandighed og varmetolerance . Almindelige legeringer inkluderer:

Al-Si-Cu (silicium-kobber) legeringer: Anvendes i motorblokke og transmissionshuse for høj styrke og termisk stabilitet.

Al-Mg (magnesium) legeringer: Letvægts og korrosionsbestandig, bruges ofte til krop og strukturelle komponenter.

Al-Si-Mg legeringer: Afbalanceret styrke og duktilitet, ideel til chassis- og affjedringsdele.

Seneste fremskridt inden for højtryksstøbeteknologi give mulighed for tyndere vægge, større komponenter i ét stykke og reduceret porøsitet , hvilket forbedrer både vægtreduktion og holdbarhed.

Letvægt og miljømæssige fordele

Reduktion af køretøjets vægt har en direkte indvirkning på miljøpræstationen:

Forbedring af brændstofeffektivitet: For køretøjer med forbrænding kan hver 10 % vægtreduktion forbedre brændstoføkonomien med 6–8 %.

EV Range Extension: Lettere elbiler kræver mindre energi at bevæge sig, hvilket øger batteriets rækkevidde uden at øge kapaciteten.

Lavere emissioner: Reduceret vægt betyder lavere CO₂-emissioner under drift.

Bæredygtighed: Aluminium trykstøbegods er yderst genanvendelig , hvor over 90 % af aluminium i biler kan genvindes.

Ved at vedtage aluminiumsstøbegods kan bilproducenter opnå både præstations- og bæredygtighedsmål , der understøtter overholdelse af lovgivningen og forbrugernes efterspørgsel efter miljøvenlige køretøjer.

Fremstillingsinnovationer inden for trykstøbning af aluminium

Den efficiency of aluminum die casting has increased dramatically due to modern manufacturing innovations:

Højtryksstøbemaskiner: Muliggør præcis, hurtig fyldning af forme med minimale defekter.

Vakuum-assisteret trykstøbning: Reducerer porøsiteten og forbedrer den mekaniske styrke, især for kritiske strukturelle komponenter.

Denrmal Simulation and CAD: Giver ingeniører mulighed for at optimere formdesign og kølekanaler for ensartet kvalitet.

Automatisering og robotteknologi: Reducer lønomkostninger, forbedre sikkerheden og øg produktionsgennemstrømningen.

Dense innovations allow manufacturers to producere lette, højstyrkedele i skala , der opfylder kravene til massemarkedsproduktion af biler.

Industriadoption og markedstendenser

Aluminium trykstøbninger har oplevet kraftig vækst i bilapplikationer på grund af letvægtstrends og elektrificering.

EV-producenter: Virksomheder som Tesla, BYD og NIO integrerer store trykstøbte konstruktionskomponenter i aluminium for at reducere vægt og monteringskompleksitet.

Traditionelle OEM'er: BMW, Audi og Mercedes-Benz er i stigende grad afhængige af trykstøbning af aluminium i motorer, transmissioner og chassiskomponenter.

Globale markedsudsigter: Den global automotive aluminum die casting market is expected to surpass USD 25 milliarder i 2030 , drevet af letvægtede mandater, EV-adoption og bæredygtighedsinitiativer.

Asien-Stillehavsområdet, Nordamerika og Europa fører efterspørgsel på grund af en kombination af bilproduktionsskala, avancerede forsyningskæder og regulatorisk pres .

Udfordringer og fremtidige muligheder

På trods af deres fordele står aluminiumsstøbegods over for udfordringer:

Værktøjsomkostninger på forhånd: Trykstøbeforme er dyre og kræver præcis konstruktion.

Porøsitet og defekter: Højtryksprocesser skal kontrolleres omhyggeligt for at minimere hulrum.

Legeringsbegrænsninger: Nogle legeringer opnår muligvis ikke samme udmattelsesbestandighed som stål under ekstreme forhold.

Men fremskridt inden for legeringsudvikling, simuleringssoftware og vakuumassisteret støbning adresserer disse begrænsninger. Fremtiden inkluderer:

Større et-stykke trykstøbte EV-rammer

Integration af køleplader og varmestyringsfunktioner

Højpræcisions letvægtskomponenter til autonome og forbundne køretøjer

Dense innovations will continue to omforme bildesign , hvilket gør støbegods af aluminium uundværligt for næste generation af køretøjer.