Bilindustrien har længe været førende inden for at indføre innovative produktionsteknologier, fra samlebåndsproduktion til robotteknologi. En sådan teknologi, der har set betydelige fremskridt i de seneste år, er formstøbt -en metaldannende proces, der involverer indsprøjtning af smeltet metal i en form under højt tryk. Trykstøbning er blevet en afgørende metode i produktionen af komplekse bildele, hvilket gør det muligt for fabrikanter at forbedre effektiviteten, reducere omkostningerne og forbedre den overordnede kvalitet af køretøjer.

Hvad er Die Casting?

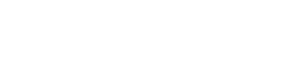

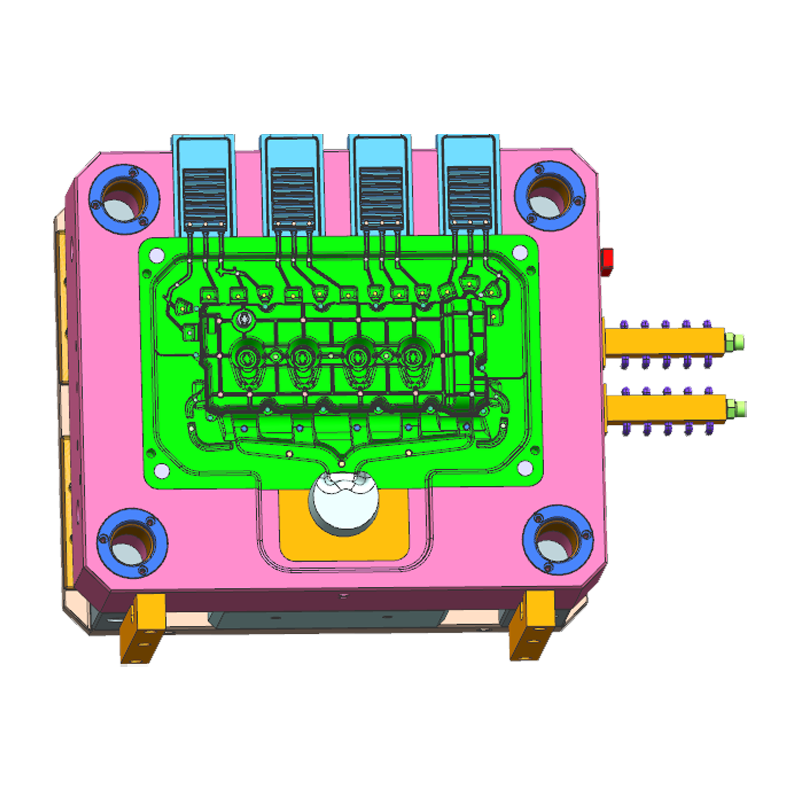

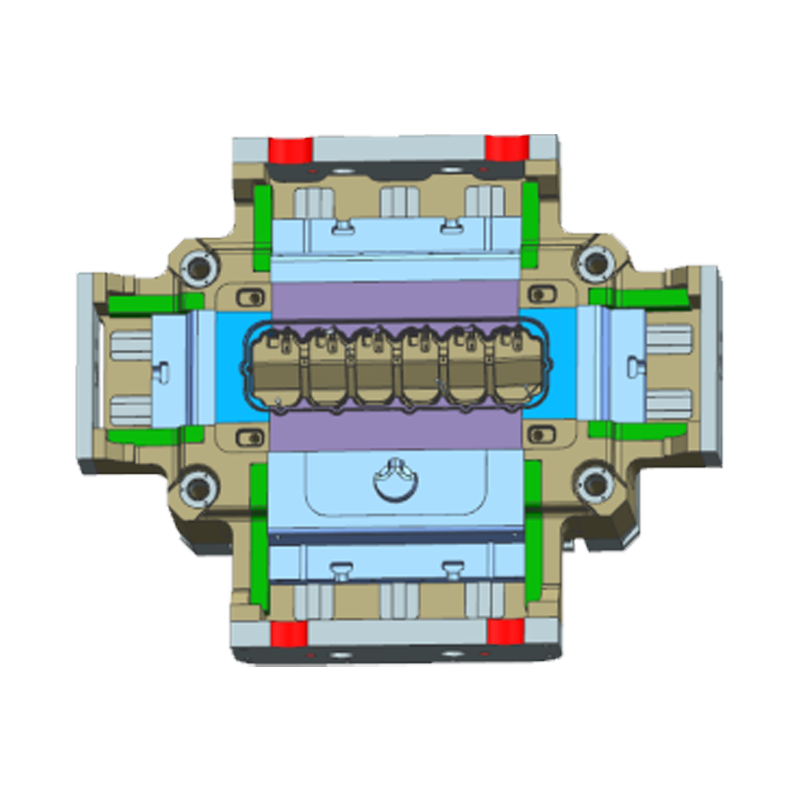

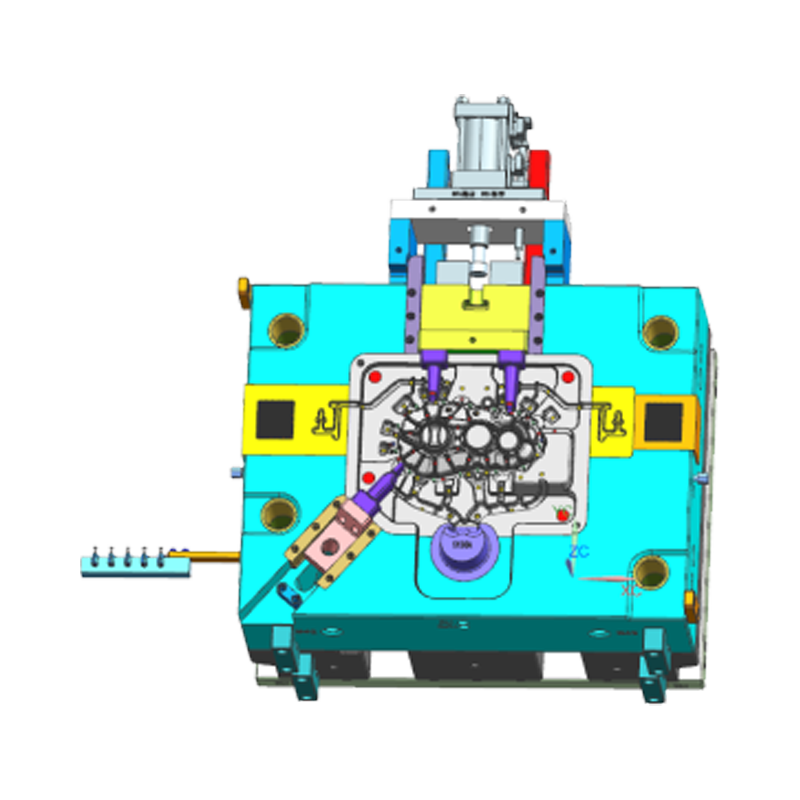

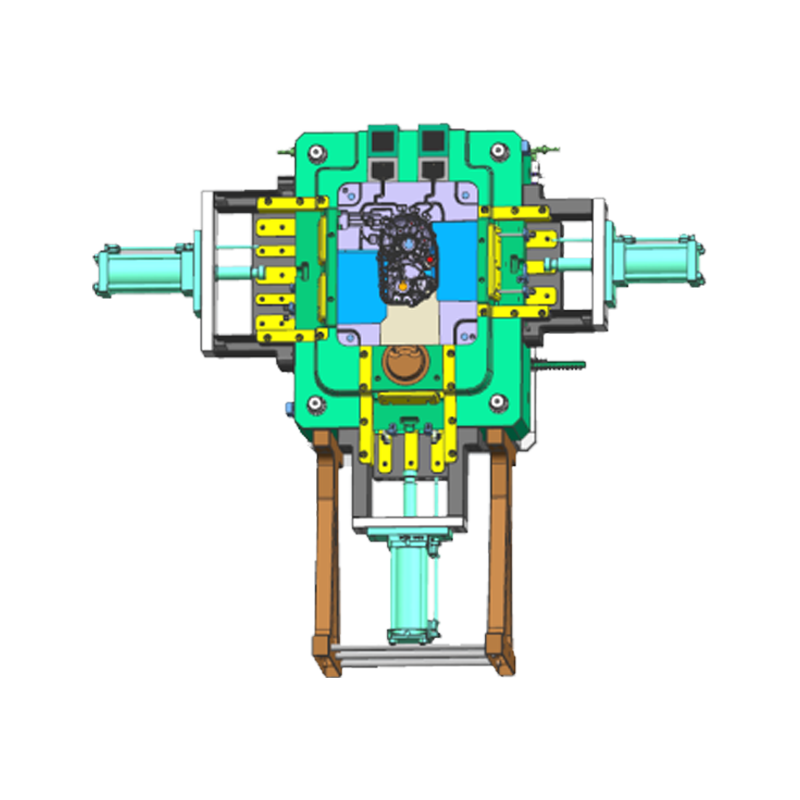

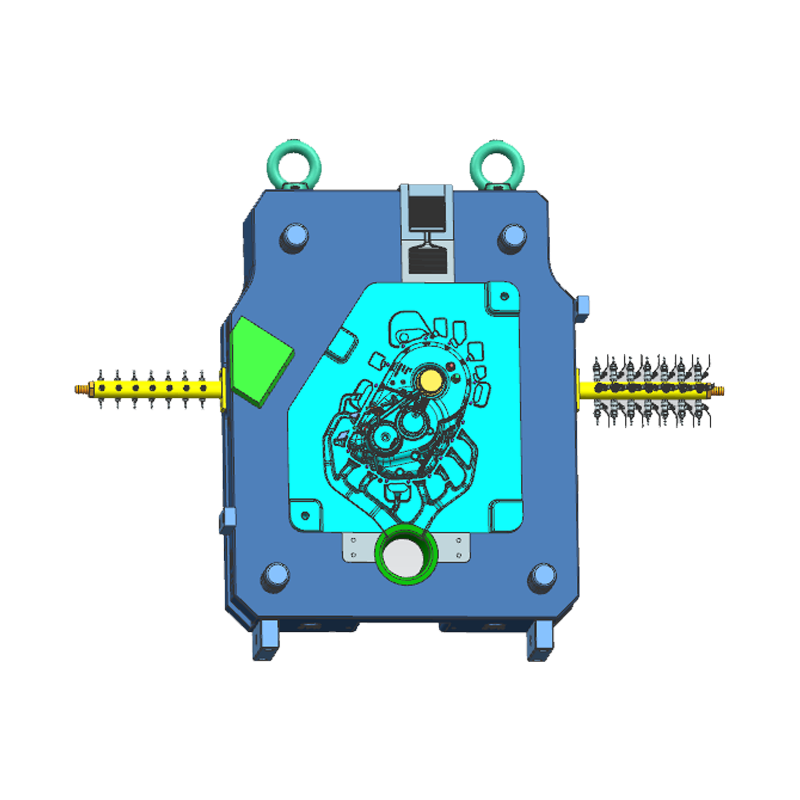

Trykstøbning er en fremstillingsproces, der bruges til at fremstille dele fremstillet af metaller, typisk aluminium, zink eller magnesiumlegeringer. Processen involverer indsprøjtning af smeltet metal under højt tryk i en præcist formet form (eller matrice). Når metallet afkøles og størkner, åbnes matricen, og den færdige del kastes ud. Resultatet er en del med høj præcision, en glat overfladefinish og evnen til at producere komplekse geometrier.

Trykstøbning har længe været brugt i produktionen af forskellige komponenter, men dets anvendelse i bilindustrien er eksploderet i de seneste år på grund af de betydelige fordele, det giver. Præcisionen og hastigheden af processen gør den ideel til masseproduktion af højkvalitets autodele, især dem, der skal opfylde strenge vægt-, holdbarheds- og ydeevnestandarder.

Fordelene ved trykstøbning til bilfremstilling

Forbedret effektivitet og reducerede leveringstider

På nutidens hurtige bilmarked er producenterne under pres for at overholde stadigt kortere produktionstidsfrister og samtidig opretholde høje kvalitetsstandarder. Trykstøbning spiller en nøglerolle i at øge effektiviteten ved at muliggøre hurtig produktion af store mængder dele.

Trykstøbeforme er meget holdbare og kan bruges i tusindvis eller endda millioner af cyklusser, hvilket gør dem ideelle til store produktionsserier. Processens hastighed betyder, at producenterne kan producere dele hurtigere, hvilket reducerer gennemløbstider og forbedrer den samlede produktionseffektivitet. Sammenlignet med andre metalbearbejdningsmetoder som smedning eller bearbejdning giver trykstøbning hurtigere cyklustider, hvilket er en vigtig fordel i den konkurrenceprægede bilsektor.

Høj præcision og komplekse geometrier

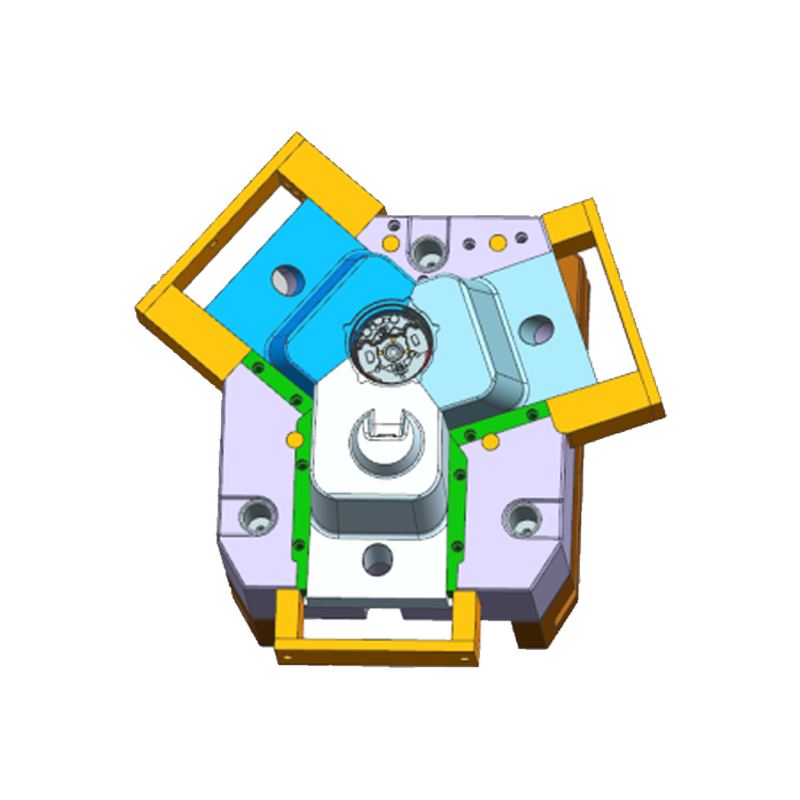

Bilindustrien kræver ofte dele med indviklede former, detaljerede designs og snævre tolerancer. Trykstøbning udmærker sig ved at producere dele med komplekse geometrier, som ville være vanskelige eller dyre at opnå ved brug af andre fremstillingsmetoder. Uanset om det er en motorblok, transmissionshus eller en lille strukturel komponent, kan trykstøbning producere dele med høj dimensionel nøjagtighed, hvilket reducerer behovet for efterbehandling eller bearbejdning.

For eksempel er aluminiumsstøbegods almindeligvis brugt til motorblokke i moderne køretøjer. Disse dele kræver ikke kun strukturel integritet, men også letvægtsegenskaber for at forbedre brændstofeffektiviteten. Trykstøbning kan producere disse motorblokke med indviklede interne kølekanaler og tynde vægge, hvilket sikrer, at delen er både let og i stand til at håndtere høje termiske og mekaniske belastninger.

Materialeeffektivitet og affaldsreduktion

Trykstøbning giver mulighed for næsten-net-form produktion, hvilket betyder, at de producerede dele kræver minimal efterbehandling eller bearbejdning. Dette fører til betydelige materialebesparelser, reducerer spild og sænker omkostningerne. Det høje tryk, der anvendes ved trykstøbning, sikrer, at det smeltede metal fylder alle dele af formen, hvilket minimerer materialespild sammenlignet med andre metoder, såsom sandstøbning, hvor der produceres mere overskydende materiale.

Desuden hjælper evnen til at producere lette, men holdbare komponenter gennem trykstøbning også med at opfylde moderne krav til brændstofeffektive køretøjer. Mange bilproducenter henvender sig til trykstøbte aluminium- og magnesiumlegeringer for at reducere vægten af deres køretøjer, mens de bibeholder eller endda forbedrer delenes styrke.

Forbedret styrke og holdbarhed

For bilindustrien er komponentstyrke og holdbarhed afgørende. Trykstøbning giver dele, der ofte er stærkere og mere holdbare end dem, der fremstilles ved andre fremstillingsmetoder, såsom bearbejdning eller sandstøbning. Dette gælder især, når trykstøbte dele er lavet af legeringer som aluminium eller magnesium, som er kendt for deres styrke-til-vægt-forhold.

Trykstøbte dele har også en tendens til at have færre porøsiteter, revner eller ufuldkommenheder, der kan opstå under støbning, hvilket fører til en glattere overfladefinish og stærkere slutprodukter. I kritiske bilkomponenter, såsom dem, der bruges i drivlinjer, motorblokke eller affjedringssystemer, er evnen til at opnå både høj styrke og let vægt afgørende for ydeevne og sikkerhed.

Nøgleanvendelser af trykstøbning i bilindustrien

Trykstøbning har fundet bred anvendelse på tværs af forskellige områder inden for bilfremstilling, fra strukturelle komponenter til drivaggregater og indvendige dele. Nedenfor er nogle vigtige eksempler på, hvordan trykstøbning bliver udnyttet i industrien:

Drivlinjekomponenter

En af de mest betydningsfulde anvendelser af trykstøbning i bilfremstilling er i produktionen af drivlinjekomponenter. Motorblokken er en af de mest kritiske og komplekse dele af et køretøjs drivlinje, og trykstøbning tilbyder en yderst effektiv og præcis måde at fremstille disse dele på.

Trykstøbning af aluminium er meget udbredt til motorblokke, cylinderhoveder og transmissionshuse på grund af dens kombination af let vægt og høj styrke. Tidligere var disse komponenter ofte lavet af jern, men efterhånden som bilindustrien skubber i retning af mere brændstofeffektive køretøjer, bliver lettere materialer som aluminium mere populære. Trykstøbning af aluminium giver mulighed for reduceret køretøjsvægt, hvilket direkte bidrager til forbedret brændstoføkonomi.

Strukturelle og sikkerhedskomponenter

Trykstøbning bruges også til fremstilling af forskellige strukturelle og sikkerhedskomponenter, såsom styrtbøjler, tværbjælker og beslag. Disse komponenter er en integreret del af køretøjets generelle sikkerhed, og deres styrke og holdbarhed er afgørende.

En af de bemærkelsesværdige tendenser i de seneste år er den stigende brug af magnesium trykstøbning til strukturelle komponenter, især i højtydende køretøjer. Magnesium er det letteste strukturelle metal, og dets anvendelse i trykstøbning giver mulighed for yderligere vægtreduktion uden at gå på kompromis med styrken.

Indvendige og udvendige komponenter

Trykstøbte komponenter er også almindeligt anvendt til både indvendige og udvendige køretøjsdele. For eksempel bruges trykstøbning til at skabe dekorative elementer som spejlhuse, dørhåndtag og instrumentpanelkomponenter. Evnen til at skabe komplekse designs og former er særligt værdifuld for disse dele, som skal være både æstetisk tiltalende og holdbare.

Derudover bruges trykstøbt aluminium ofte til udvendige køretøjsdele som gitre og trim. Materialets modstandsdygtighed over for korrosion gør det ideelt til dele udsat for elementerne, og trykstøbning giver mulighed for præcise detaljer og konsistens i masseproduktion.

Komponenter til elektriske køretøjer (EV).

Efterhånden som bilindustrien skifter til elektriske køretøjer (EV'er), spiller trykstøbning en stadig vigtigere rolle i produktionen af lette, højtydende komponenter til elbiler. One of the most groundbreaking applications is the use of die-cast technology in the production of large, structural components for EV battery packs.

Tesla har for eksempel skabt overskrifter for sin brug af gigacasting-teknologi, en form for trykstøbning, der giver mulighed for at skabe store støbninger i ét stykke til køretøjets undervogn. Dette reducerer antallet af nødvendige dele, forenkler monteringen og reducerer produktionstid og -omkostninger.

Fremtiden for trykstøbning i bilindustrien

Fremtiden for trykstøbning i bilindustrien ser lovende ud, med fremskridt inden for materialer, automatisering og 3D-print, der vil revolutionere processen yderligere. Producenter udforsker nye legeringer og hybridmaterialer, der kan tilbyde endnu bedre styrke-til-vægt-forhold, mens integrationen af robotteknologi og kunstig intelligens (AI) strømliner produktionsprocessen.

Derudover driver fremstødet hen imod bæredygtig fremstillingspraksis udviklingen af grønnere trykstøbeteknikker, herunder brugen af genbrugsmaterialer og energieffektive processer. Trykstøbning vil fortsat spille en nøglerolle i bilindustriens skift mod lette, højtydende og miljøvenlige køretøjer.