I de senere år har fremstillingsindustrien i stigende grad fokuseret på at forbedre produktkvaliteten og samtidig reducere produktionsomkostninger og gennemløbstider. Et centralt udviklingsområde er brugen af trykstøbte forme af magnesium i produktionen af højpræcisionskomponenter. Magnesium, kendt for dets lave densitet, høje styrke-til-vægt-forhold og fremragende varmeledningsevne, er blevet et attraktivt materiale til trykstøbeanvendelser, især hvor præcision og konsistens er kritisk.

Forståelse af formstøbte magnesiumforme

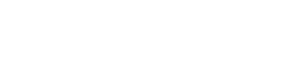

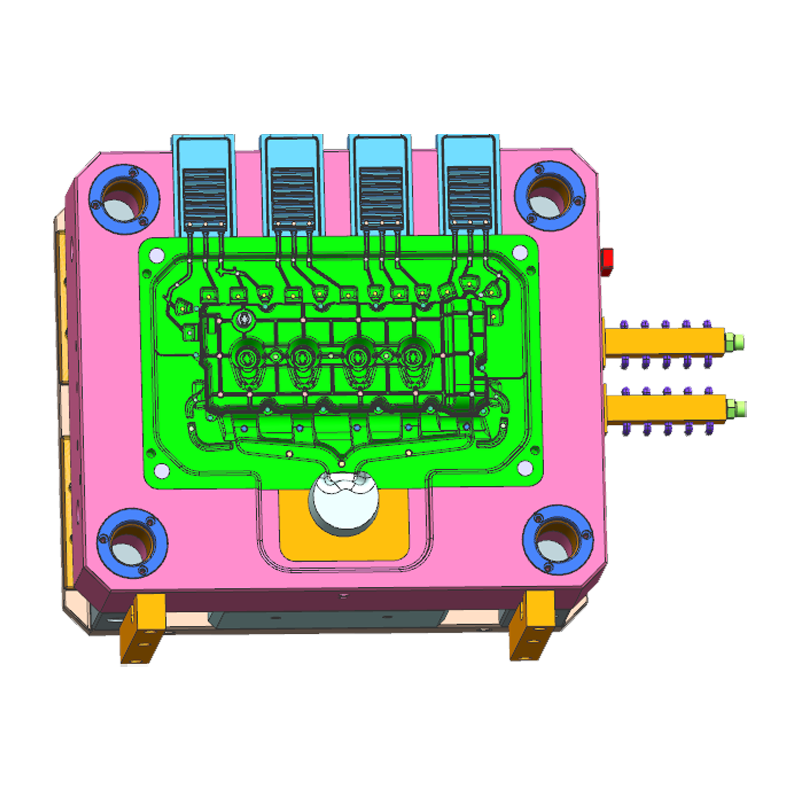

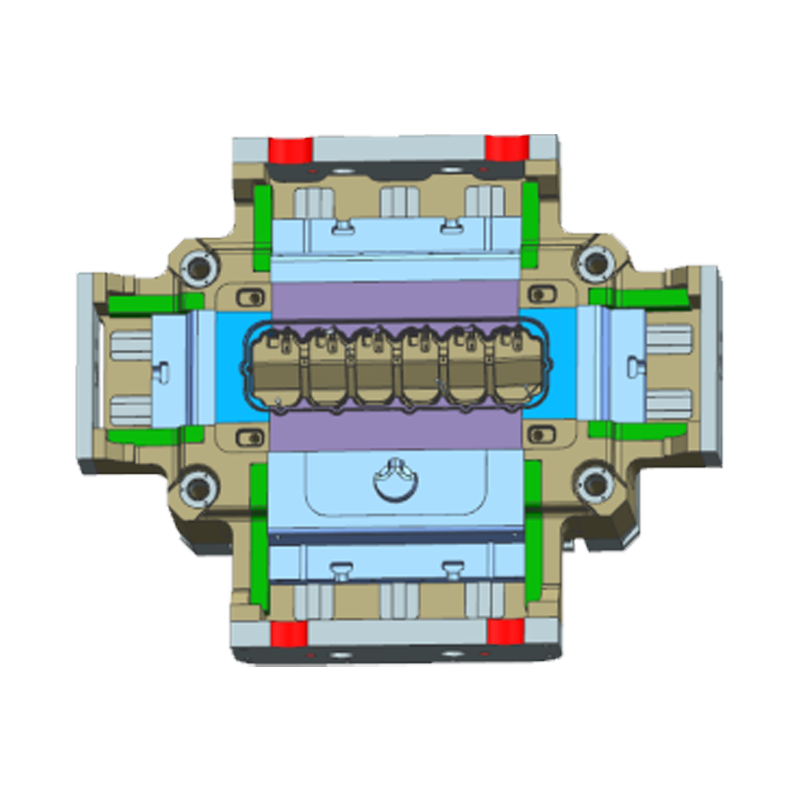

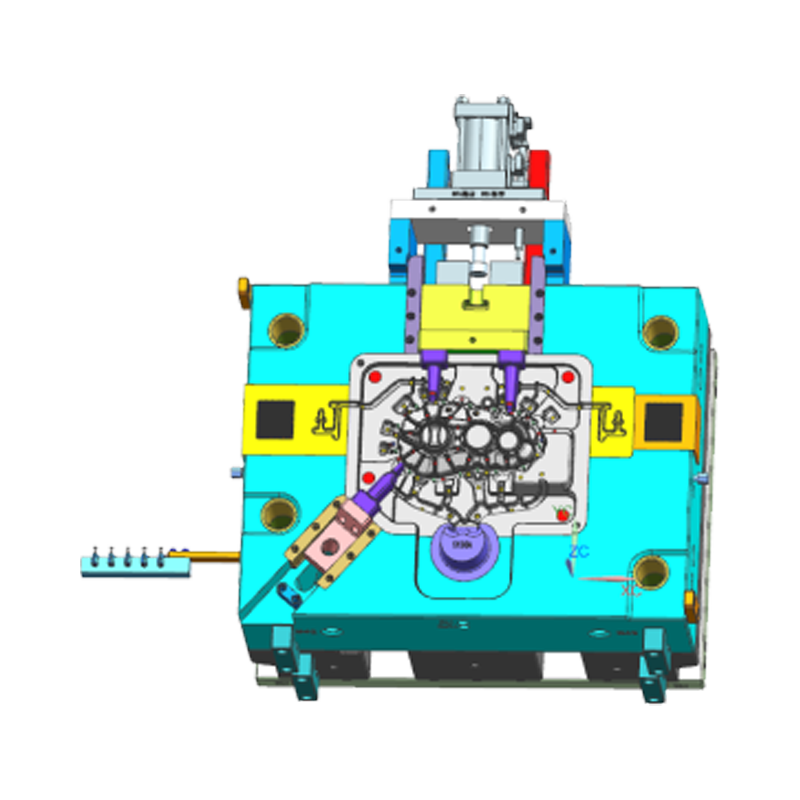

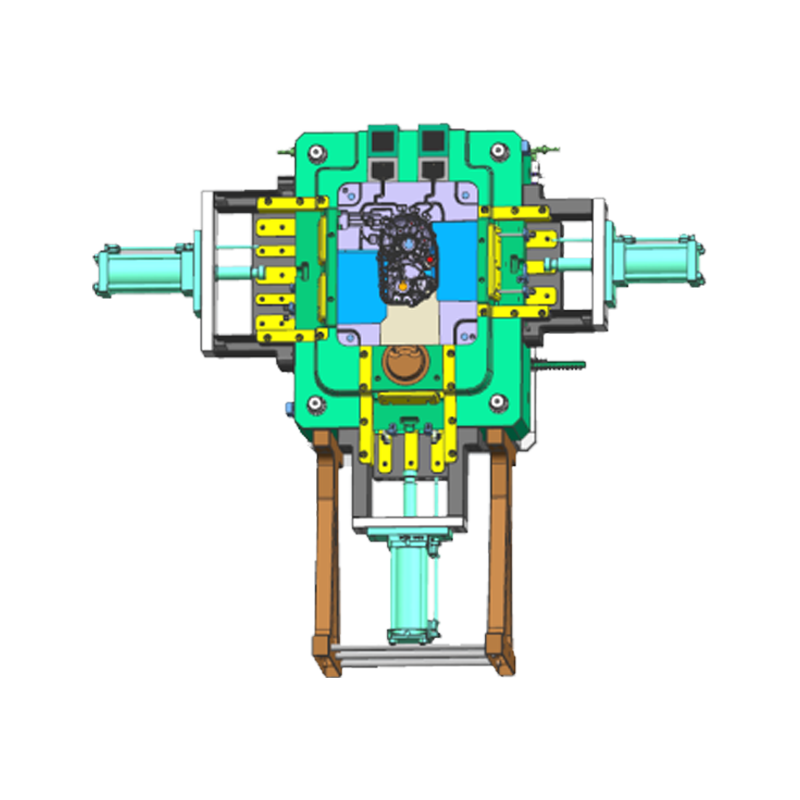

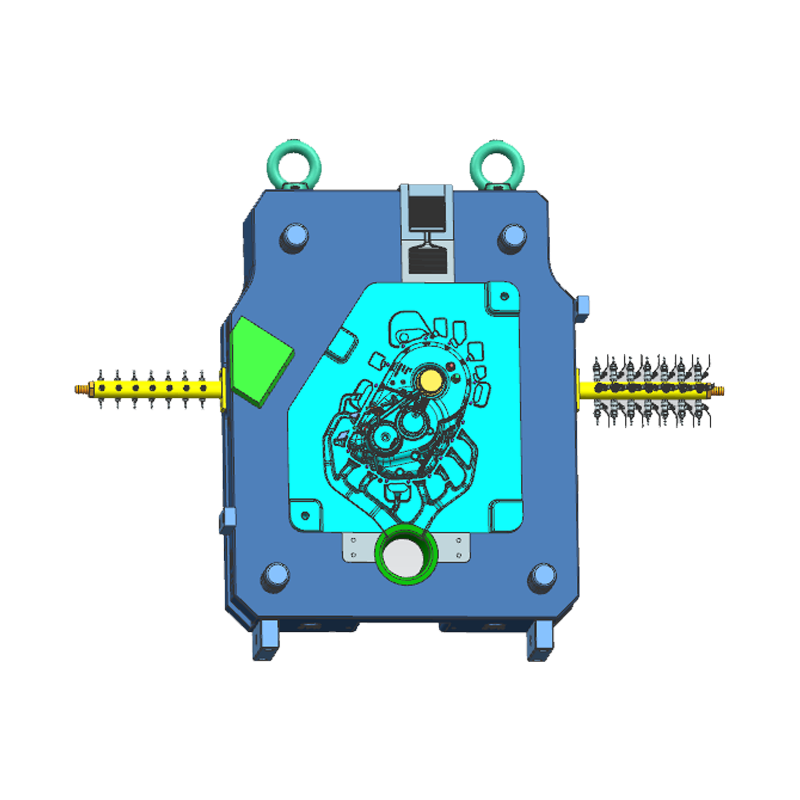

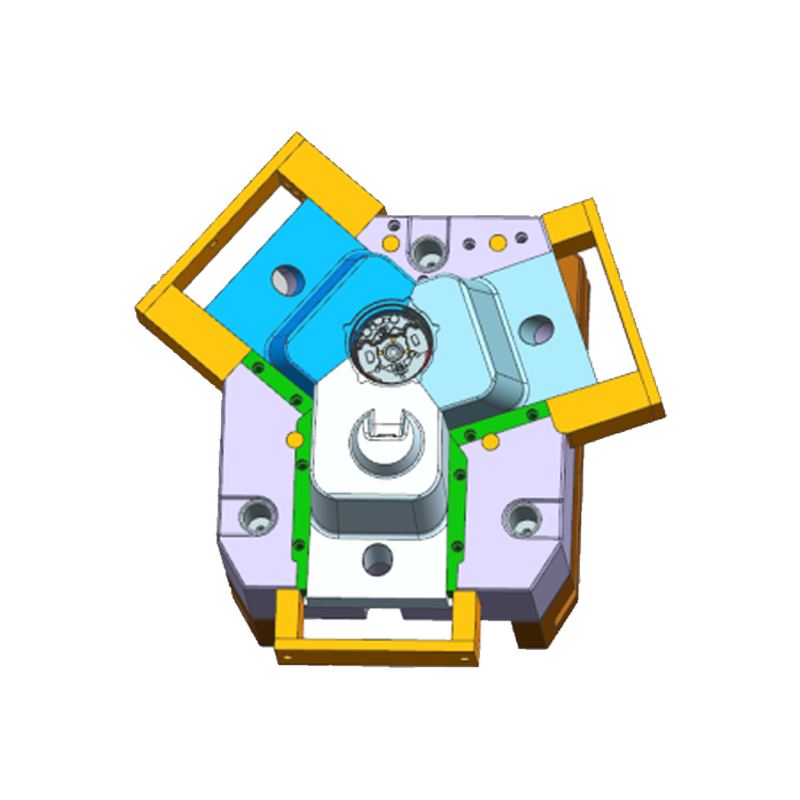

Magnesium trykstøbte forme er specialiserede forme, der bruges i trykstøbeprocessen, hvor smeltede magnesiumlegeringer sprøjtes ind i en form under højt tryk. Den hurtige størkning af magnesiumlegeringer gør det muligt for producenterne at producere komponenter med fremragende dimensionsnøjagtighed og fine overfladefinisher. Sammenlignet med traditionelle materialer som stål eller aluminium giver magnesium flere fordele, der gør det velegnet til højpræcisionsfremstilling.

For det første magnesium letvægts natur reducerer den samlede vægt af forme, hvilket gør dem nemmere at håndtere og vedligeholde. Dette er især fordelagtigt i automatiserede produktionslinjer, hvor hyppige formskift er påkrævet. For det andet magnesium høj varmeledningsevne giver mulighed for hurtigere varmeafledning under støbeprocessen, hvilket reducerer cyklustider og minimerer defekter forårsaget af ujævn afkøling. Endelig kan magnesium forme opnå høj dimensionsstabilitet , hvilket sikrer ensartet produktion af komponenter, der opfylder strenge tolerancer.

Anvendelser inden for bilfremstilling

Bilindustrien er en af de største brugere af magnesium trykstøbte forme til højpræcisionskomponenter. Moderne køretøjer kræver dele, der ikke kun er lette, men også holdbare og præcise. Magnesium trykstøbning giver producenterne mulighed for at producere komplekse geometrier, såsom motorhuse, transmissionskasser og strukturelle komponenter, med minimal efterbehandling.

Højpræcisionskomponenter i motorer og transmissioner drager fordel af den dimensionelle nøjagtighed, som magnesium trykstøbte forme giver. For eksempel kræver motorblokke snævre tolerancer for at sikre korrekt justering af bevægelige dele og effektiv ydeevne. Magnesiumformes evne til at opretholde disse tolerancer under produktion i stor skala bidrager til forbedret motorpålidelighed og reducerede produktionsomkostninger.

Ud over strukturelle komponenter bruges magnesiumstøbning til fremstilling af letvægtsbeslag, huse og indvendige rammer. Kombinationen af lav vægt og høj styrke understøtter køretøjets samlede effektivitet, hvilket bidrager til bedre brændstoføkonomi og lavere emissioner.

Luftfarts- og luftfartsapplikationer

Luftfartsindustrien udnytter også magnesium-støbte forme til at producere højpræcisionskomponenter. Flykomponenter skal opfylde strenge sikkerheds- og ydeevnestandarder, og letvægtsmaterialer er afgørende for at reducere brændstofforbruget. Magnesium trykstøbning muliggør produktion af komponenter såsom kontrolpaneler, elektroniske huse og strukturelle beslag, der kræver præcise dimensioner og ensartet kvalitet.

I rumfartsapplikationer kan selv mindre afvigelser i komponentdimensioner påvirke montering, ydeevne og sikkerhed. Magnesium trykstøbte forme tilbyder den stabilitet og repeterbarhed, der er nødvendig for at opfylde disse strenge krav. Desuden reducerer magnesiumkomponenternes lette natur den samlede flyvægt, hvilket bidrager til operationel effektivitet og miljømæssig bæredygtighed.

Elektronik og forbrugerprodukter

Højpræcisionsstøbning af magnesium er ikke begrænset til bil- og rumfartssektoren. Elektronikindustrien drager fordel af magnesiumforme til fremstilling af huse til bærbare computere, smartphones og andre forbrugerenheder. Magnesiumlegeringer giver fremragende termisk ledningsevne, der hjælper med at aflede varme fra elektroniske komponenter effektivt.

Derudover giver magnesium trykstøbte forme mulighed for produktion af indviklede designs og tyndvæggede strukturer, som er svære at opnå med traditionelle fremstillingsmetoder. Kombinationen af letvægtsmateriale og præcisionsstøbning sikrer, at elektroniske enheder forbliver holdbare og samtidig bevare et slankt design.

Forbrugerprodukter såsom kameraer, elværktøj og små apparater bruger også magnesium-støbte komponenter. Evnen til at producere komplekse former med ensartede dimensioner forbedrer produktkvaliteten og reducerer monteringsfejl.

Fordele ved magnesiumstøbte forme i højpræcisionsfremstilling

Indførelsen af magnesium trykstøbte forme til højpræcisionskomponenter giver flere bemærkelsesværdige fordele:

- Reduceret vægt: Magnesiumforme er lettere end stål eller aluminium, hvilket gør håndtering, vedligeholdelse og formskift nemmere og mere omkostningseffektive.

- Forbedret termisk styring: Høj varmeledningsevne giver mulighed for hurtig afkøling og kortere cyklustider, hvilket øger produktiviteten.

- Høj dimensionsnøjagtighed: Magnesiumforme opretholder snævre tolerancer, hvilket sikrer ensartet produktion af præcise komponenter.

- Designfleksibilitet: Komplekse geometrier og tyndvæggede dele kan fremstilles med minimal efterbehandling.

- Holdbarhed og overfladekvalitet: Magnesium trykstøbte forme giver en glat overfladefinish, hvilket reducerer behovet for omfattende efterbehandlingsoperationer.

Disse fordele bidrager til den samlede effektivitet og omkostningsbesparelser for producenterne, især i sektorer, hvor høj præcision og repeterbarhed er afgørende.

Industritendenser og markedsudsigter

Efterspørgslen efter magnesium-støbte forme forventes at vokse, efterhånden som industrierne fortsætter med at forfølge letvægts- og højtydende komponenter. Bilproducenter integrerer i stigende grad magnesiumlegeringer for at opfylde brændstofeffektivitet og emissionsmål. På samme måde udforsker luftfartsvirksomheder magnesiumbaserede komponenter for at opnå vægtreduktion uden at gå på kompromis med sikkerhed eller ydeevne.

Teknologiske fremskridt, såsom computerstøttet formdesign og præcisionsstøbeteknikker, har yderligere forbedret mulighederne for magnesium trykstøbte forme. Innovationer inden for formbelægninger og legeringsformuleringer forlænger også støbeformens levetid og forbedrer støbekvaliteten. Denne udvikling driver en bredere anvendelse på tværs af industrier, der er afhængige af højpræcisionskomponenter.

Desuden er bæredygtighed ved at blive en vigtig faktor i fremstillingsbeslutninger. Magnesium er genanvendeligt og kræver mindre energi at behandle sammenlignet med nogle andre metaller, hvilket er i overensstemmelse med målene for miljøvenlig produktion. Efterhånden som miljøbestemmelserne strammes og forbrugernes efterspørgsel efter bæredygtige produkter stiger, vil magnesium formstøbte forme sandsynligvis spille en voksende rolle i fremstillingsstrategier.

Udfordringer og overvejelser

På trods af sine fordele, giver magnesium trykstøbning også visse udfordringer. Magnesium er meget reaktivt og kan være tilbøjeligt til at oxidere, hvis det ikke håndteres korrekt. Producenter skal implementere strenge sikkerhedsprotokoller og bruge beskyttende belægninger for at sikre sikker og pålidelig produktion.

Derudover kan startomkostningerne for magnesiumforme være højere end traditionelle materialer. Men de langsigtede fordele, såsom reducerede cyklustider, lavere komponentvægt og forbedret præcision, opvejer ofte disse forhåndsinvesteringer.

Designhensyn er også kritiske. Ingeniører skal tage højde for krympning, termisk ekspansion og formslid, når de udvikler trykstøbte forme af magnesium. Avancerede simuleringsværktøjer og testprocedurer hjælper med at optimere formdesign og forhindre defekter.