I den hurtige verden af motorcykelteknik er ydeevne og pålidelighed altafgørende. Hver komponent, hvad enten det er en motordel, et stel eller tilbehør, spiller en afgørende rolle for at sikre, at motorcyklen leverer den ønskede ydeevne, holdbarhed og sikkerhed. Gennem årene har teknologien bag fremstillingen af disse dele udviklet sig markant. En sådan innovation, der har revolutioneret fremstillingen af motorcykeldele er trykstøbning . Kendt for sin evne til at producere meget holdbare, præcise og lette komponenter, bliver Motorcykel Die Cast stadig mere populær i branchen.

Hvad er Motorcykel Die Cast?

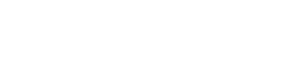

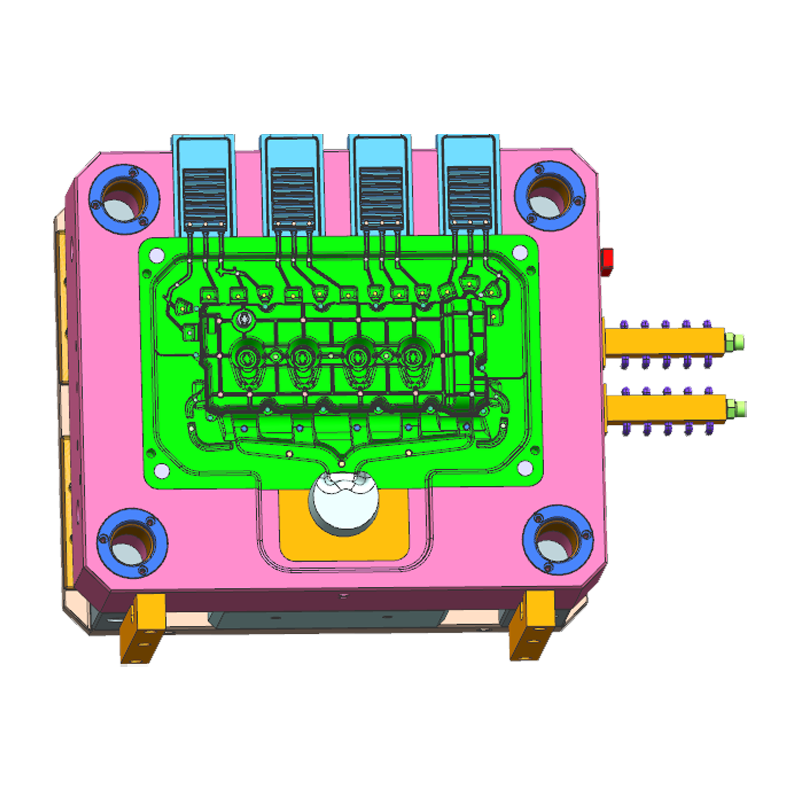

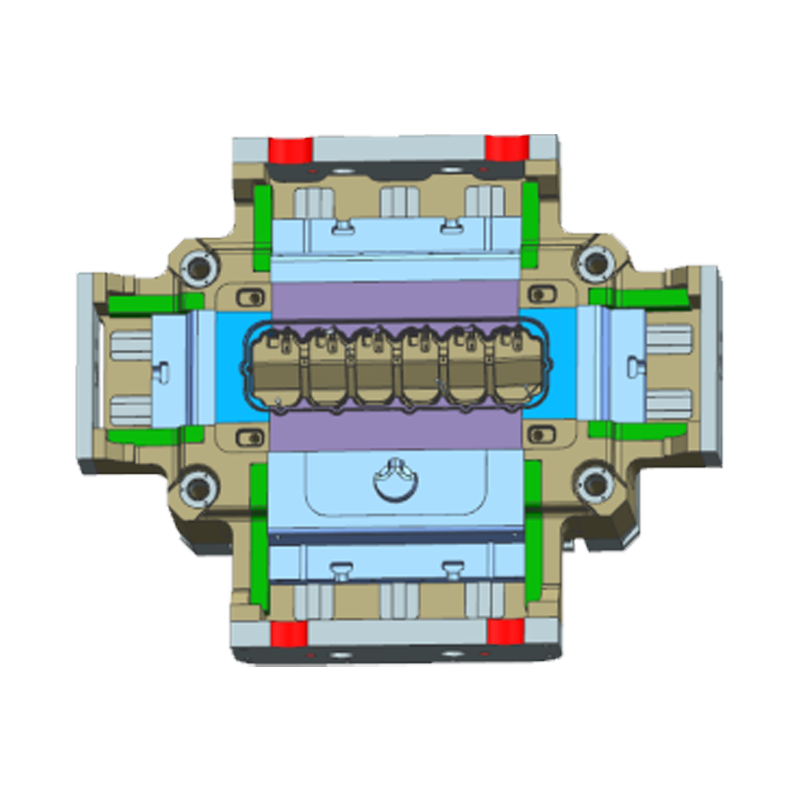

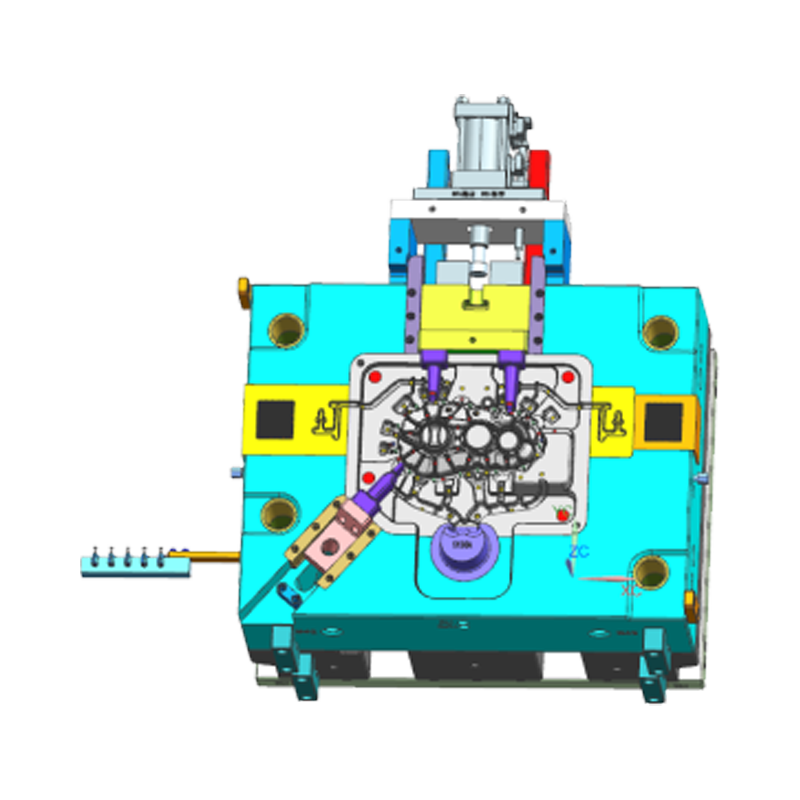

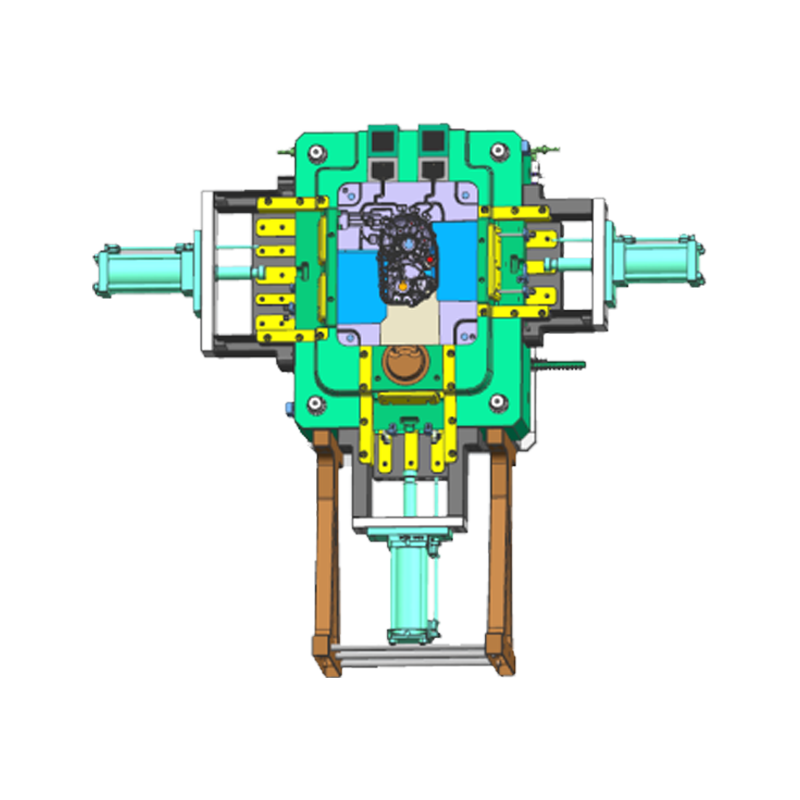

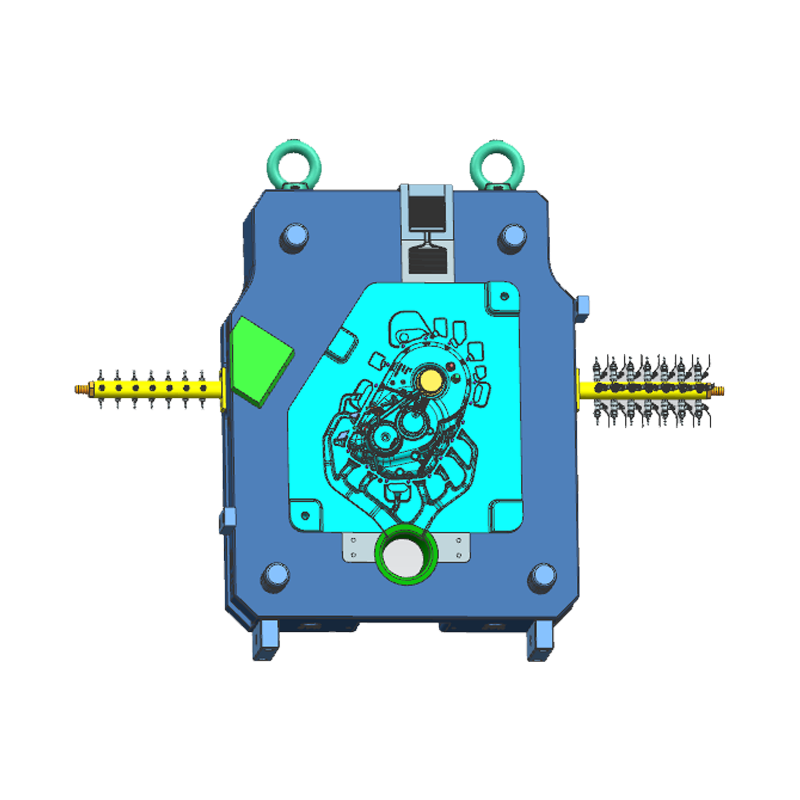

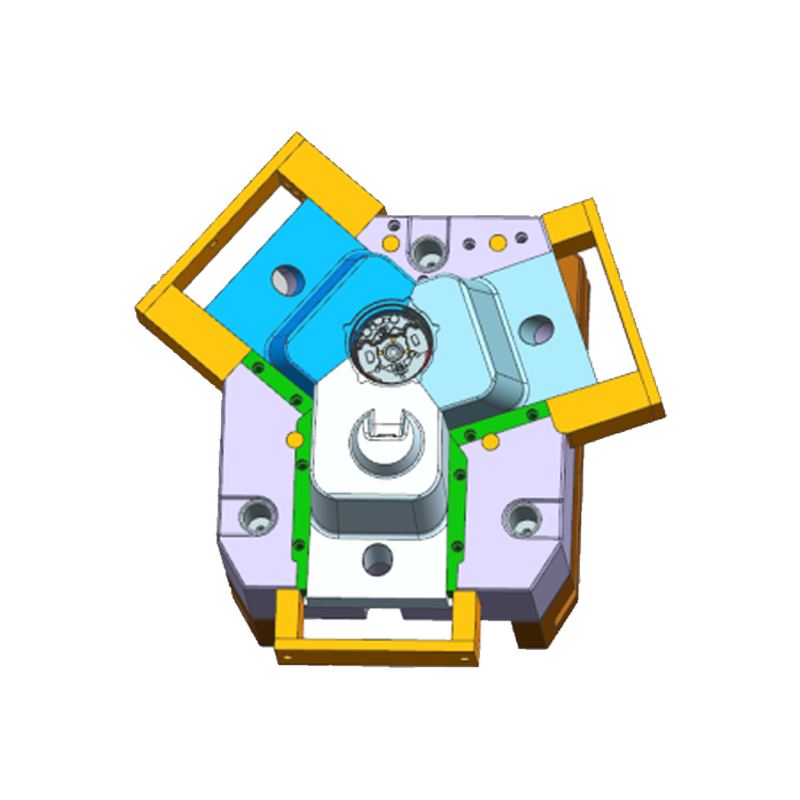

Trykstøbning er en fremstillingsproces, hvor smeltet metal sprøjtes ind i en form eller "matrice" under højt tryk. Denne proces giver producenterne mulighed for at producere komplekse, præcise og detaljerede komponenter med enestående konsistens. Inden for motorcykelfremstilling bruges trykstøbning til fremstilling af en bred vifte af dele, herunder motorhuse, rammer, hjul, bremsekaliber og endda dekorative elementer.

De materialer, der almindeligvis anvendes i Motorcykel Die Cast inkluderer aluminium , magnesium , og zink legeringer, hvor aluminium er det mest populære på grund af dets kombination af letvægtsegenskaber, styrke og korrosionsbestandighed. Disse metaller er ideelle til højtydende motorcykeldele, der skal modstå intens stress, varme og eksterne elementer.

Forbedrer holdbarheden gennem trykstøbning

Motorcykeldele er udsat for barske forhold, herunder høje vibrationer, ekstreme temperaturer og betydelig mekanisk belastning. Holdbarheden af hver komponent er afgørende for at sikre cyklens overordnede pålidelighed. Trykstøbning spiller en væsentlig rolle i at forbedre holdbarheden af motorcykeldele på flere vigtige måder:

Materialer med høj styrke

Valget af materialer i trykstøbning, såsom aluminium og magnesiumlegeringer, giver fremragende styrke-til-vægt-forhold. Disse metaller er meget modstandsdygtige over for træthed, hvilket er en almindelig årsag til fejl i dele, der konstant udsættes for høje niveauer af mekanisk belastning. For eksempel kan motorhuse lavet af trykstøbt aluminium modstå de vibrationer og tryk, der genereres af motoren, uden at revne eller deformeres. Magnesiumlegeringer, mens de er lettere, tilbyder sammenlignelig styrke og bruges i komponenter, hvor vægtbesparelser er særligt vigtige, såsom rammen eller hjulene.

Øget strukturel integritet

Trykstøbeprocessen gør det muligt at producere komponenter med ensartet tykkelse, hvilket reducerer sandsynligheden for svage punkter, der kan svigte under tryk. Evnen til at skabe præcise, indviklede dele i ét stykke reducerer også behovet for svejsning eller yderligere fastgørelsesmidler, hvilket kan svække den overordnede struktur af en komponent. Dette resulterer i dele, der ikke kun er stærkere, men også mere pålidelige, da der er færre potentielle fejlpunkter.

Korrosionsbestandighed

Motorcykler er ofte udsat for elementerne, herunder regn, mudder og salt på vejene. Aluminium- og magnesiumlegeringer, der bruges til trykstøbning, er naturligt korrosionsbestandige, hvilket gør dem ideelle til motorcykeldele, der skal udholde langvarig eksponering for disse elementer. Denne modstand mod korrosion hjælper med at bevare delenes æstetiske udseende og funktionalitet over tid, hvilket bidrager til motorcyklens samlede holdbarhed.

Termisk stabilitet

Motorcykeldele, især motorkomponenter, udsættes for ekstreme temperaturer. Trykstøbte materialer, især aluminium, tilbyder fremragende varmeledningsevne, som hjælper med at sprede varmen væk fra kritiske områder. Dette forhindrer ikke kun overophedning, men bidrager også til motorkomponenternes levetid ved at reducere termiske spændinger, der kan føre til revner eller deformation over tid.

Præcision i fremstilling af motorcykeldele

Præcision er en anden kritisk faktor i motorcykelteknik. Hver komponent skal passe perfekt for at sikre optimal ydeevne og sikkerhed. Trykstøbning giver flere fordele med hensyn til præcision:

Højpræcisionsstøbning

Trykstøbeprocessen er kendt for sin evne til at fremstille dele med enestående dimensionel nøjagtighed. Når smeltet metal sprøjtes ind i formen ved højt tryk, fylder det hver eneste detalje i formen og fanger indviklede funktioner med høj præcision. Dette niveau af nøjagtighed er essentielt i motorcykelfremstilling, hvor selv en lille afvigelse i deldimensioner kan føre til dårlig ydeevne eller monteringsproblemer. For eksempel skal trykstøbte motorhuse, som indeholder sarte interne komponenter, fremstilles med præcise tolerancer for at sikre, at alle dele passer korrekt sammen, hvilket reducerer risikoen for mekaniske fejl.

Komplekse geometrier og letvægtsdesign

En af de iøjnefaldende egenskaber ved trykstøbning er dens evne til at producere komplekse geometrier. Motorcykelkomponenter, såsom stel eller affjedringsdele, kræver ofte indviklede designs for at opfylde ydeevnespecifikationerne. Trykstøbning giver producenterne mulighed for at skabe dele med komplekse former, hvilket ville være vanskeligt eller dyrt at opnå ved hjælp af andre metoder som bearbejdning eller smedning. Derudover kan trykstøbning producere hule eller lette strukturer, hvilket er særligt nyttigt til komponenter som hjul og rammeelementer, hvor vægtreduktion er afgørende for ydeevne og håndtering.

Konsekvent kvalitet

Trykstøbning sikrer, at hver komponent, der produceres, har en ensartet kvalitet. Når formen er skabt, kan tusindvis af dele fremstilles med samme dimensioner og egenskaber. Dette niveau af konsistens er afgørende i motorcykelfremstilling, hvor hver del skal fungere harmonisk med de andre. For eksempel skal bremsekalipre, som er kritiske for sikkerheden, fremstilles efter præcise specifikationer for at sikre, at de fungerer effektivt under pres.

Snævre tolerancer

Trykstøbning giver også mulighed for at opnå snævre tolerancer, hvilket sikrer, at dele passer perfekt sammen under montering. Dette er især vigtigt ved montering af højtydende motorer, hvor selv små variationer i deldimensioner kan føre til dårlig justering, øget slid eller endda fejl. Den præcise pasform fra trykstøbte dele reducerer behovet for omfattende efterproduktionsbearbejdning, hvilket kan hjælpe med at spare både tid og penge.

Omkostningseffektivitet ved trykstøbning i motorcykelfremstilling

Selvom trykstøbning kan virke som en højteknologisk proces, der kræver specialiseret udstyr, er det også yderst omkostningseffektivt for motorcykelproducenter, især når de producerer store mængder dele.

Lavere arbejdsomkostninger

Da trykstøbning producerer dele i en fuldautomatisk proces, reduceres arbejdsomkostningerne sammenlignet med andre fremstillingsteknikker, der kræver mere manuelt arbejde, såsom bearbejdning eller smedning. Evnen til at producere store mængder dele med minimal menneskelig indgriben gør trykstøbning til en effektiv og omkostningseffektiv mulighed for masseproduktion.

Minimalt spild

Trykstøbning er kendt for sin høje materialeeffektivitet. Processen giver mulighed for næsten-net-form produktion, hvilket betyder, at meget lidt materiale spildes under fremstillingen. Derudover kan metalskrot ofte genanvendes og genbruges, hvilket yderligere reducerer materialeomkostninger og produktionens miljøbelastning.

Hurtigere produktionstider

Trykstøbeprocessen giver mulighed for hurtig produktion, hvilket er afgørende, når producenter skal overholde stramme deadlines eller reagere hurtigt på markedets efterspørgsel. Produktionshastigheden kombineret med delenes ensartede kvalitet gør trykstøbning til en pålidelig og effektiv fremstillingsmetode for motorcykelindustrien.

Anvendelser af trykstøbning i motorcykeldele

Trykstøbning bruges i en række motorcykelkomponenter, der kræver høj holdbarhed og præcision. Nogle af de mest almindelige applikationer inkluderer:

- Motorhuse : Motorkomponenter såsom topstykker, krumtaphuse og ventildæksler er ofte trykstøbte ved hjælp af aluminium eller magnesiumlegeringer. Disse dele skal modstå høje temperaturer, mekanisk belastning og vibrationer, hvilket gør dem til ideelle kandidater til trykstøbning.

- Hjul : Motorcykelhjul skal være lette, men alligevel stærke for at modstå belastningen af vej- og baneforhold. Trykstøbte aluminiumshjul tilbyder den perfekte kombination af styrke og reduceret vægt.

- Bremsekaliber : Præcision er afgørende i bremsekaliber, da de er afgørende for sikkerheden. Trykstøbning sikrer, at disse dele er fremstillet med de snævre tolerancer, der er nødvendige for effektiv bremseevne.

- Ophængskomponenter : Dele såsom gaffelben, svingarme og andre ophængselementer drager fordel af trykstøbning på grund af dens evne til at skabe komplekse former, samtidig med at kravene til styrke og vægt opretholdes.

- Rammekomponenter : I nogle tilfælde er motorcykelstel eller stelelementer trykstøbt for at opnå en let, men holdbar struktur, der kan understøtte rytterens vægt og absorbere vibrationer under ture.