Med bilindustriens fortsatte fokus på miljøbeskyttelse, ydeevne og omkostninger, Aluminium Die støbende forme spiller en stadig vigtigere rolle i fremstillingsprocessen. Aluminiumslegering på grund af dens lette, høje styrke og fremragende korrosionsbestandighed er blevet et af de mest populære materialer i bilindustrien. Ved hjælp af aluminiumsstøbningsteknologi kan producenter producere højpræcisions-bildele, opnå køretøjets letvægtning, forbedre ydelsen og imødekomme forbrugernes efterspørgsel efter køretøjer af høj kvalitet, mens de kontrollerer produktionsomkostningerne.

Udbredt påføring af forme af aluminiumsstøbning i bilindustrien

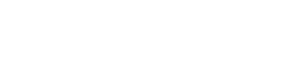

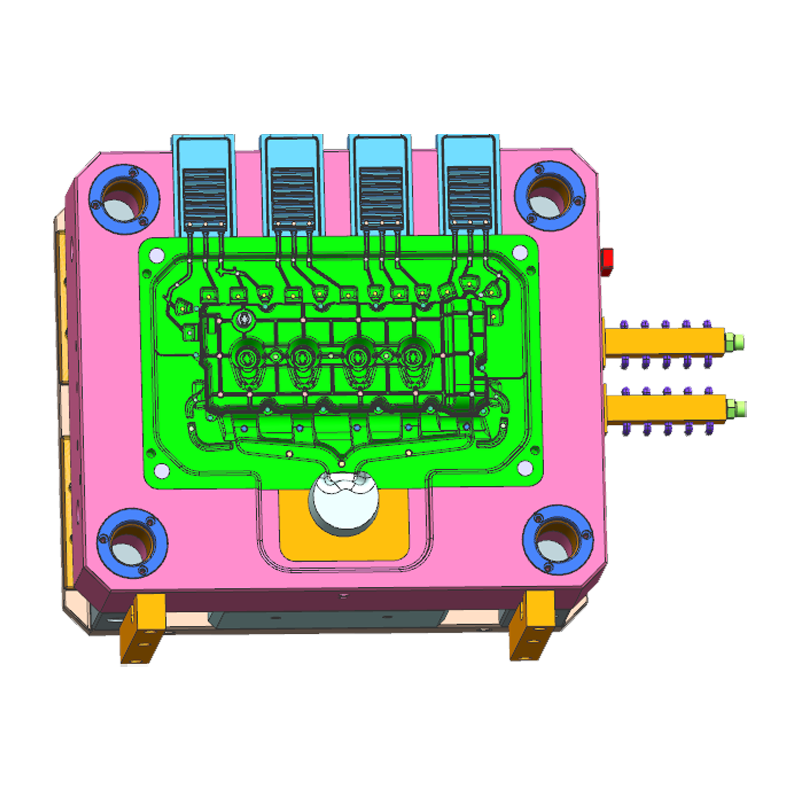

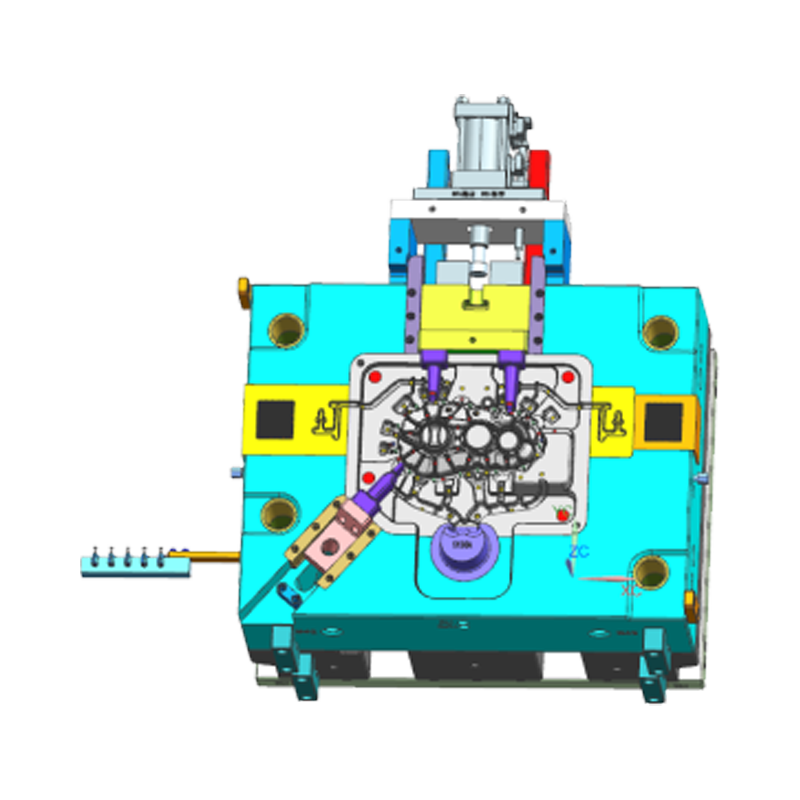

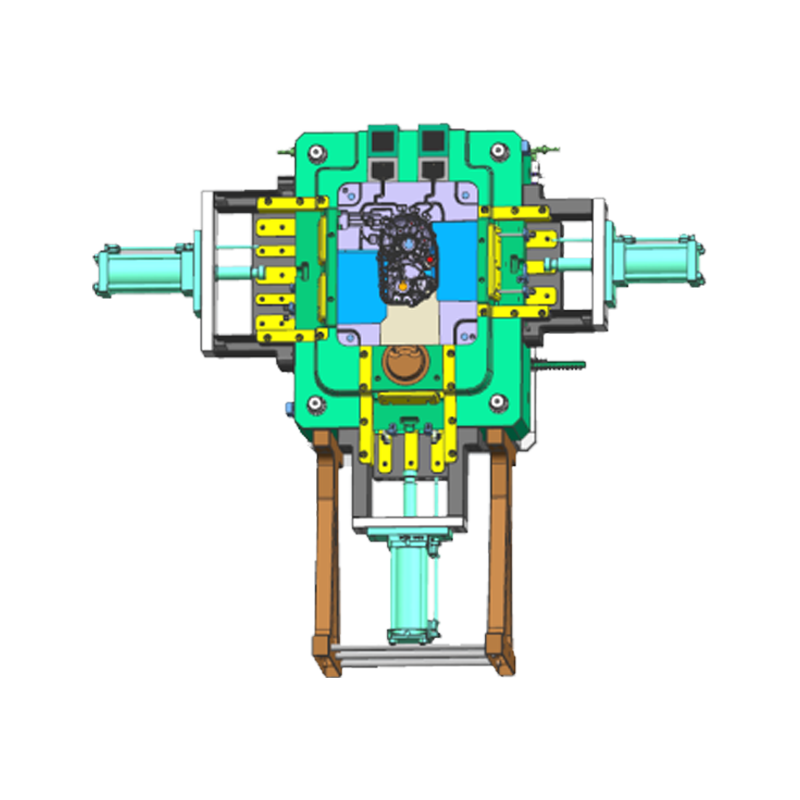

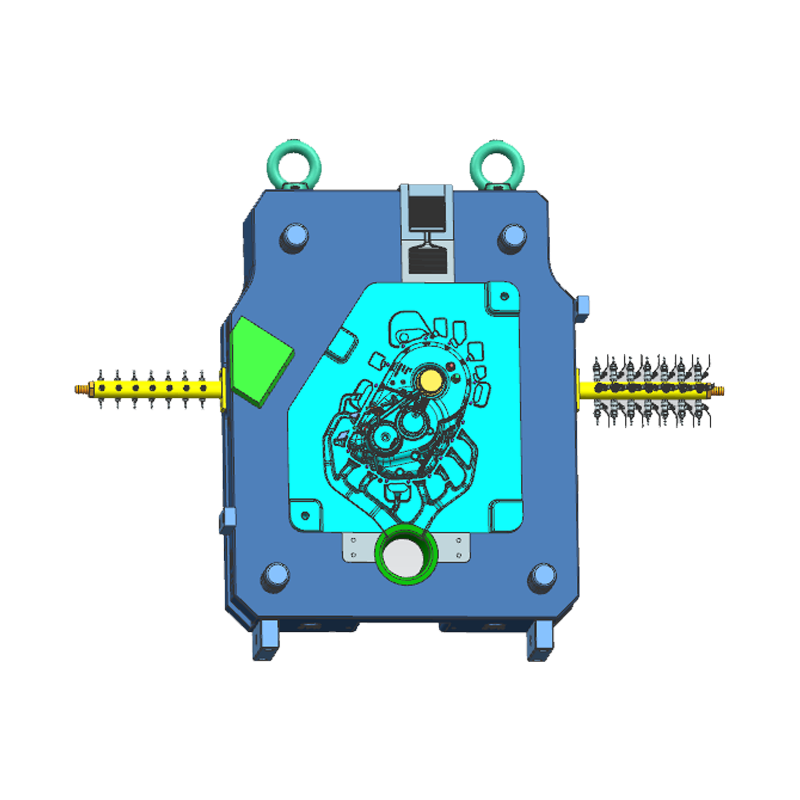

Aluminiumsstøbende forme producerer en række komplekse former og højpræcisionsaluminiumslegeringsdele ved at injicere smeltet aluminiumslegering i højpræcisionsforme og hurtigt danne dem under højt temperatur og højt tryk. Denne udbredte anvendelse af denne teknologi har ikke kun fået anerkendelse i fremstillingen af traditionelle brændstofdrevne køretøjer, men har også spillet en vigtig rolle i udviklingen af nye energikøretøjer og fremtidige smarte biler.

Letvægtsdesign: Kerne rolle af aluminiumslegeringer i bilapplikationer

Med stadig strengere globale miljøregler er letvægtskøretøjsdesign blevet et primært mål inden for bilproduktion. Aluminium Die Casting Mold Technology giver stærk støtte til at nå dette mål. Aluminiumslegeringer har en lavere densitet og højere styrke end stål, hvilket muliggør betydelige vægtreduktioner i bilkomponenter, mens de opretholder høj styrke og holdbarhed. Dette er afgørende for at forbedre brændstofeffektiviteten og reducere emissionerne.

Aluminiumsstøbningsteknologi er blevet vidt brugt i nøgleområder såsom motorkomponenter, kropsstrukturer og ophængssystemer. F.eks. Reducerer aluminiumslegeringsfremstilling af komponenter som hætter, hjul og drivløb effektivt køretøjets vægt og forbedrer derved brændstofeffektivitet og effekt. I nye energikøretøjer, hvor høje rækkevidde er et centralt krav, er aluminiumsstøbende forme især fremtrædende, hvilket hjælper producenterne med at reducere vægten af batterisystemer og forbedre den samlede energieffektivitet af køretøjer.

I et typisk moderne køretøj er andelen af komponenter, der er fremstillet ved hjælp af aluminiumsstøbningsteknologi, markant steget. Ifølge nogle forskningsrapporter kan lette aluminiumslegeringslegiddele reducere køretøjets vægt med op til 30% og forbedre brændstoføkonomien markant.

Præcision Manufacturing: Produktion af dele med høj præcision

Bilproduktion kræver ekstremt høj komponentpræcision, især i sikkerhedskritiske komponenter såsom bremsesystemer, motorkomponenter og elektroniske kontrolsystemer, hvor præcision kræves ned til mikronniveauet. De højpræcisionsstøbningskapaciteter af aluminiumsstøbende forme vedrører denne udfordring. Ved at bruge castingforme til aluminium kan bilproducenter producere dele med komplekse former og præcise dimensioner, hvilket reducerer fejlene og affaldet forbundet med traditionelle fremstillingsprocesser.

Aluminiumsstøbende forme muliggør støbning med enkelt skud, hvilket eliminerer de flere bearbejdnings- og samlingstrin, der kræves i traditionelle støbningsprocesser, hvilket sikrer komponentintegritet og strukturel stabilitet. Dette er afgørende for bilkomponenter, der kræver høj styrke og holdbarhed, såsom motorblokke og cylinderhoveder.

F.eks. Ved fremstilling af bilhjul muliggør aluminiumsstøbestøbte forme præcise produktion af lette, men alligevel højstyrke komponenter, der opfylder de dobbelte krav til sikkerhed og ydeevne. Sammenlignet med traditionelle støbejernshjul er aluminiumslegeringshjulene lette, men alligevel tilbyder markant forbedret påvirkning og korrosionsbestandighed, hvilket gør dem til en uundværlig komponent i moderne bilproduktion.

Omkostningskontrol: Reduktion af produktionsomkostninger og forbedring af effektiviteten

I bilproduktionsprocessen har det altid været en stor udfordring i branchen at sikre kvalitet, mens man kontrollerer produktionsomkostningerne. Anvendelsen af aluminiumsstøbning af støbning af skimmelsesteknologi giver bilproducenter en effektiv omkostningskontrolopløsning ved at forbedre produktionseffektiviteten, reducere materialeaffald og sænke omkostningerne efter behandlingen.

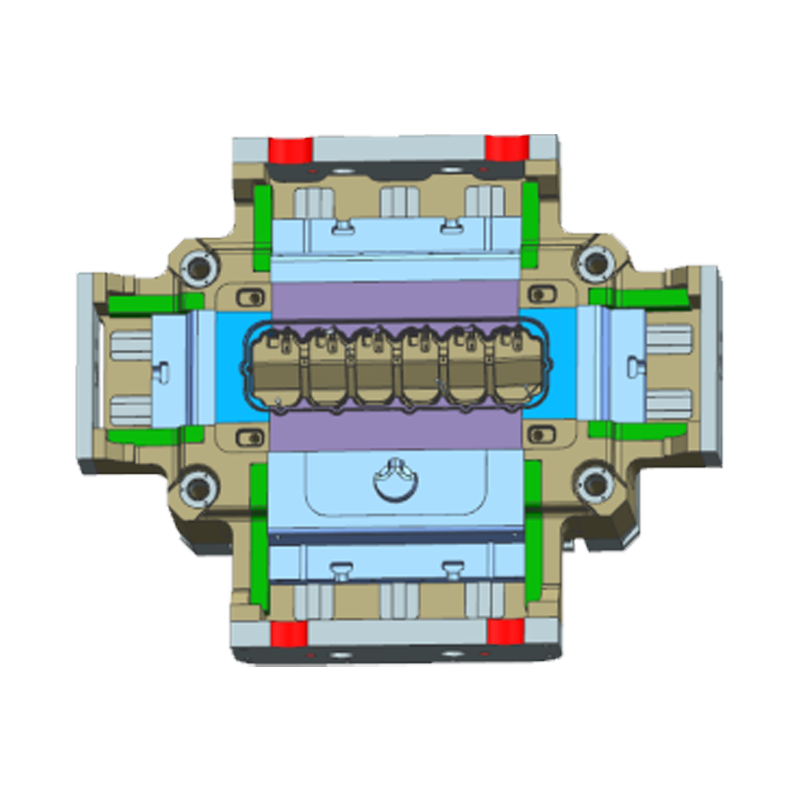

En stor fordel ved at støbe støbning af aluminiumsstøbning er deres meget effektive produktionsfunktioner. De kan forme komplekse dele i en enkelt operation, hvilket eliminerer de flere bearbejdningstrin og manuel intervention, der kræves i traditionel støbning. Endvidere kan optimeret mugdesign forbedre anvendelseshastigheden for aluminiumslegeringsmaterialer og undgå materialeaffald. F.eks. Kan komplekse aluminiumslegeringsdele, såsom kropsstrukturer og motorkomponenter, fremstilles ved hjælp af støbeforme med aluminiumsstøbning, hvilket sikrer høj styrke og præcision, mens man reducerer efterfølgende behandling og montering, hvilket reducerer produktionsomkostningerne markant.

Med fremme af automatiseret produktionsteknologi forbedres produktionseffektiviteten af aluminiumsstøbende forme også kontinuerligt. Fra mugdesign og produktion til komponentmontering har introduktionen af automatisering og intelligent teknologi strømlinet og øget effektivitet i produktionsprocessen. Dette reducerer ikke kun arbejdsomkostninger, men sikrer også ensartet produktion af høj kvalitet.

Tekniske udfordringer med aluminiumsstøbende forme i bilindustrien

Selvom aluminiumsstøbende forme er vidt brugt i bilindustrien og har opnået en bemærkelsesværdig succes, står de stadig over for visse tekniske udfordringer i den faktiske produktion.

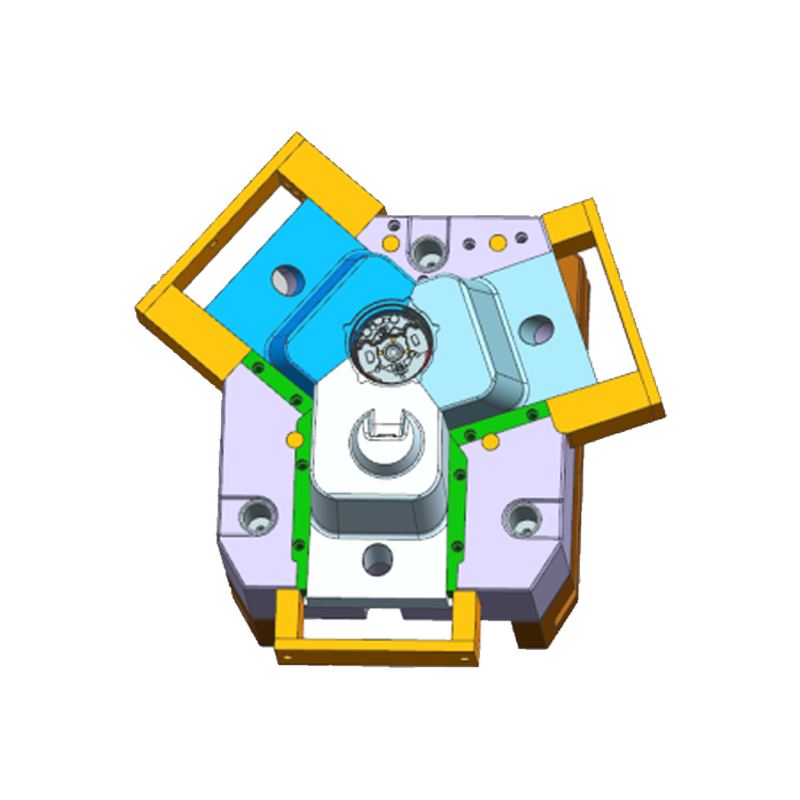

Kompleksitet og præcisionskrav i skimmeldesign

Designet af aluminiumsstøbende forme er ekstremt komplekst, især for dele med komplekse former og ekstremt høj dimensionel nøjagtighed. Designere skal fuldt ud overveje flere faktorer, herunder skimmelstrømbarhed, kølesystemer og udstødningssystemer. I produktionen af disse højpræcisionsdele kan enhver detalje i formen påvirke den endelige produktkvalitet.

For eksempel skal mugdesign i produktionen af motorblokke sikre, at aluminiumslegeringen flyder jævnt ind i hvert hulrum og forhindrer defekter såsom fordrejning og deformation under kølingsprocessen. Dette stiller ekstremt høje krav til skimmeldesignere og ingeniører.

Aluminiumslegeringsmaterialeudvælgelse og procesoptimering

Aluminiumslegeringer findes i en lang række, og forskellige legeringssammensætninger har en direkte indflydelse på kvaliteten og ydelsen af forme af aluminiumsstøbende forme. Valg af den relevante aluminiumslegering baseret på specifikke krav og optimering af die-casting-processen for at sikre komponentstyrke, holdbarhed og overfladekvalitet er et langsigtet forskningsemne.

For bilkomponenter med ekstremt krævende krav, såsom transmissioner og bremser, er udvælgelsen af aluminiumslegeringer især afgørende, hvilket kræver, at de opfylder flere kriterier, herunder styrke, slidstyrke og korrosionsbestandighed.

Formholdbarhed og vedligeholdelse

Aluminiumsstøbende forme, der opererer under høje temperatur og højtryksforhold, kan opleve slid, korrosion og endda deformation i længere brugsperioder. For at sikre skimmelsvimmel og produktionseffektivitet kræver bilproducenter regelmæssig forme vedligeholdelse og udskiftning. Dette øger ikke kun vedligeholdelsesomkostninger, men kan også påvirke produktionsstabiliteten.

For at tackle dette problem bruger et stigende antal aluminiumsstøbende formeer med højtydende belægninger og slidbestandige legeringer til at forlænge skimmel levetid og reducere vedligeholdelsesomkostninger.