Når den globale bilindustri gradvist skifter mod elektrificering, vokser efterspørgslen efter elektriske køretøjer (EV'er) for at forbedre rækkevidden, optimere energieffektiviteten og reducere kulstofemissionerne. I denne proces er letvægtsdesign blevet et centralt mål i EV -udvikling. Letvægtning af krops- og kernekomponenterne udvider ikke kun EV -området, men forbedrer også køreegenskaber, reducerer energiforbruget og forbedrer den samlede sikkerhed. Automotive Die Casting Teknologi, især aluminiumslegeringsstøbning, demonstrerer et enormt potentiale i EV -letvægtning på grund af dens præcision, effektivitet, energibesparelse og miljøvenlighed. Die casting er blevet en nøgleteknologi til fremstilling af kernekomponenter såsom kropsstrukturer, drivlinjer og batteribakker.

Anvendelse af Automotive Die Casting -teknologi i lette elektriske køretøjer

Udbredt anvendelse af aluminiumslegering med høj styrke.

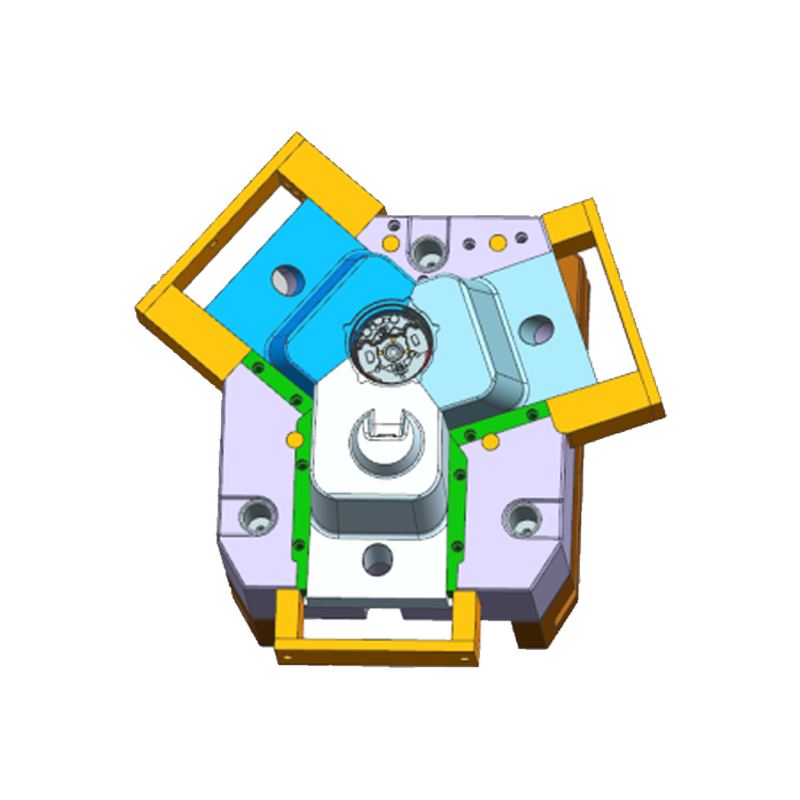

Aluminiumslegering er blevet et af de mest almindelige lette materialer, der bruges i EV -fremstilling. Med en densitet kun en tredjedel af stål, tilbyder det tilstrækkelig styrke og sikkerhed, samtidig med at den reducerer køretøjets vægt. Die-casting-teknologi giver designere mulighed for nøjagtigt at kontrollere materialetykkelse og form og samtidig sikre komponentstyrke og derved optimere strukturen.

For eksempel bruger Tesla i vid udstrækning aluminiumslegeringslegeringsteknologi i sine produktionslinjer, især i de forreste og bageste chassisstrukturer. Die-casting konsoliderer flere traditionelt svejste dele til en enkelt støbning, hvilket reducerer køretøjets vægt, mens den forbedring og sikkerhed forbedres. Dette design reducerer ikke kun køretøjets vægt, men optimerer også strukturel styrke og forbedrer derved den samlede køretøjsydelse.

Ved hjælp af aluminiumslegeringsstøbning kan producenter af elektriske køretøjer reducere komponenttællingen, reducere køretøjets vægt og forbedre komponentproduktionseffektiviteten uden at ofre styrke. Denne tilgang er især vigtig for elektriske køretøjer, da det hjælper med at maksimere rækkevidden og samtidig sikre sikkerhed.

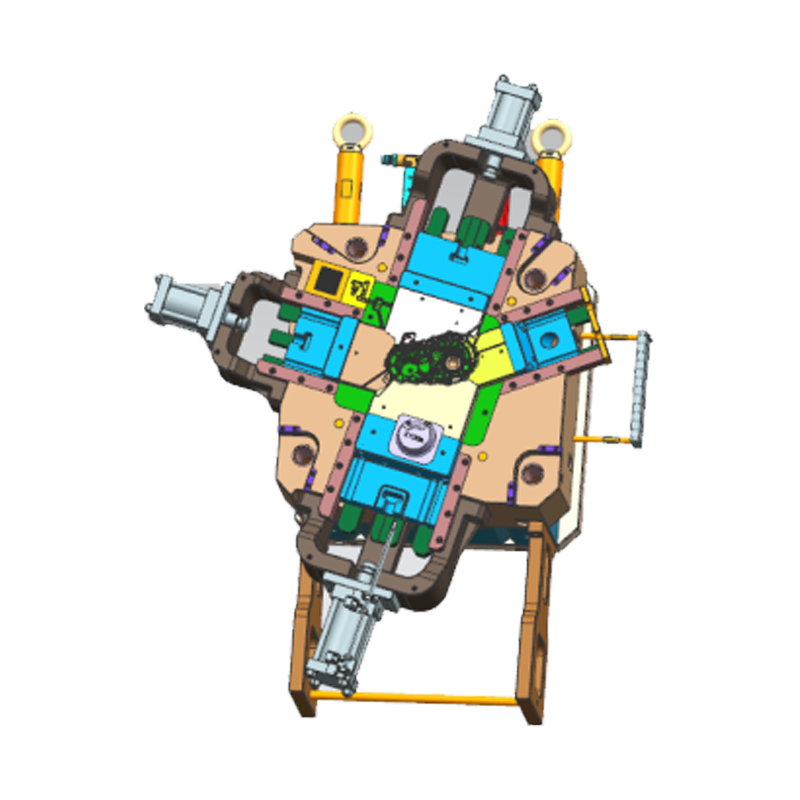

| Dimensioner | 156x50x48 |

| Materialevidenskab | ADC12 |

| Vægt | 530g |

| Model | DCC400T |

| Leveringstid | 35 dage |

| Kvalificeret sats | 98% |

Letvægt og integreret batteri -bakkedesign

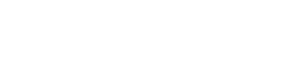

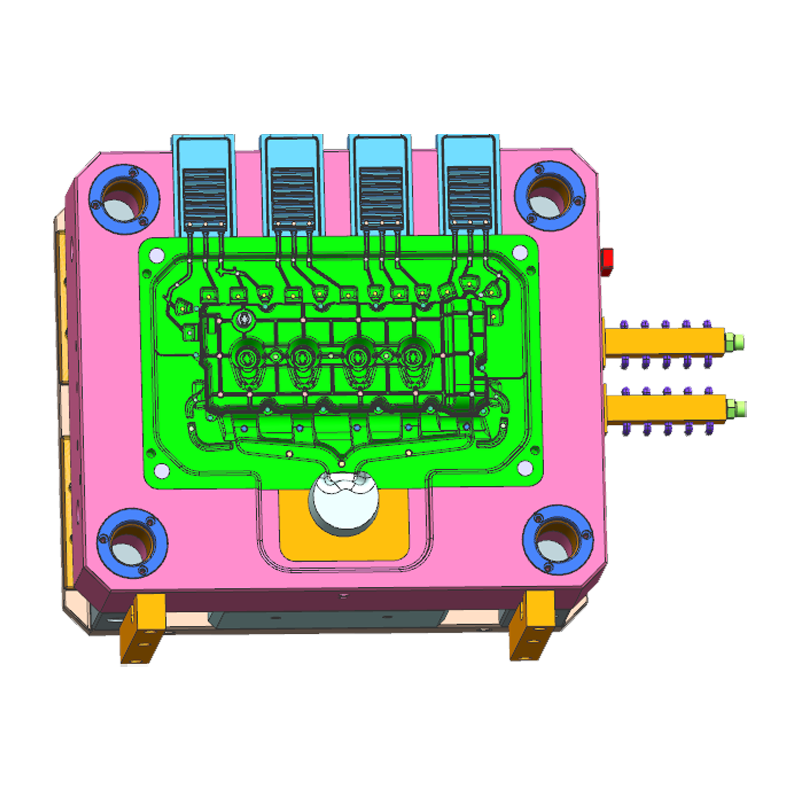

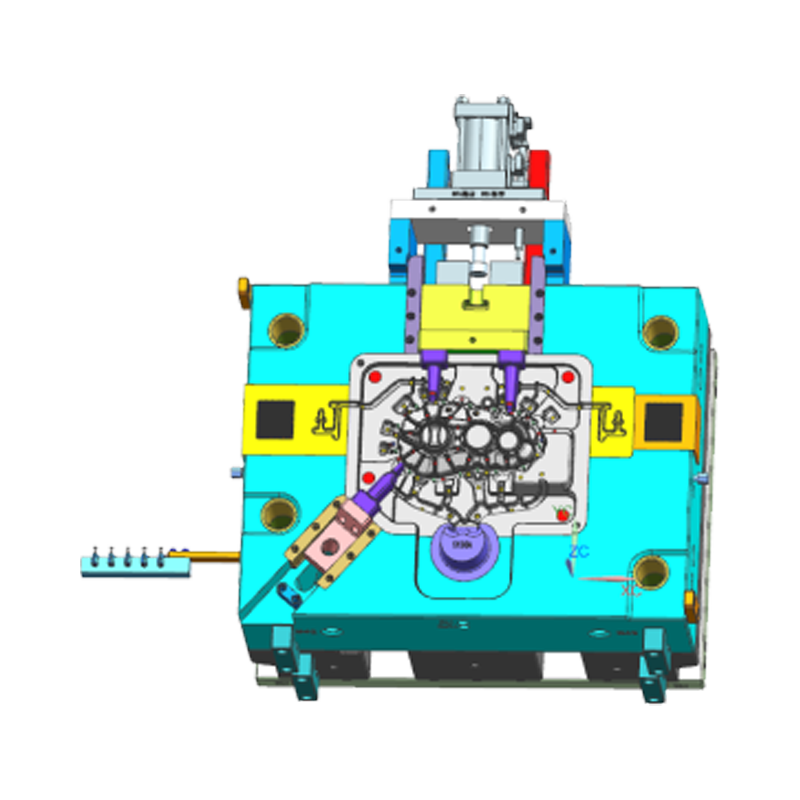

Batteribakken er en kritisk komponent i elektriske køretøjer, der understøtter og sikrer batteriets packsikkerhed. Det må ikke kun være stærk nok til at modstå batteriers vægt, men også have fremragende termiske styringsfunktioner. Ved hjælp af traditionelle fremstillingsprocesser består batteribakker typisk af flere komponenter, hvilket resulterer i en kompleks produktionsproces, der kræver omfattende svejsning og sammenføjning, hvilket øger både vægt- og produktionsomkostninger.

Imidlertid giver aluminiumslegering die-casting-teknologi producenterne mulighed for at designe batteribakken som en enkelt støbning, hvilket reducerer antallet af komponenter, samtidig med at det også forbedrer dens styrke og stivhed. Endvidere muliggør die-casting-processen inkorporering af strukturelle forstærkninger, såsom ventilationshuller og kølekanaler i bakkedesignet. Disse funktioner hjælper med at optimere batteripakkens varmeafledningssystem og forbedre dets effektivitet og sikkerhed.

Dette innovative design reducerer batteribakens vægt markant og samtidig forbedrer dens styrke og sikkerhed, hvilket gør det muligt for batteripakken at fungere stabilt i udfordrende miljøer såsom høje temperaturer og høje tryk, hvilket sikrer den lange køreområde af elektriske køretøjer.

Letvægt af drevsystemkomponenter

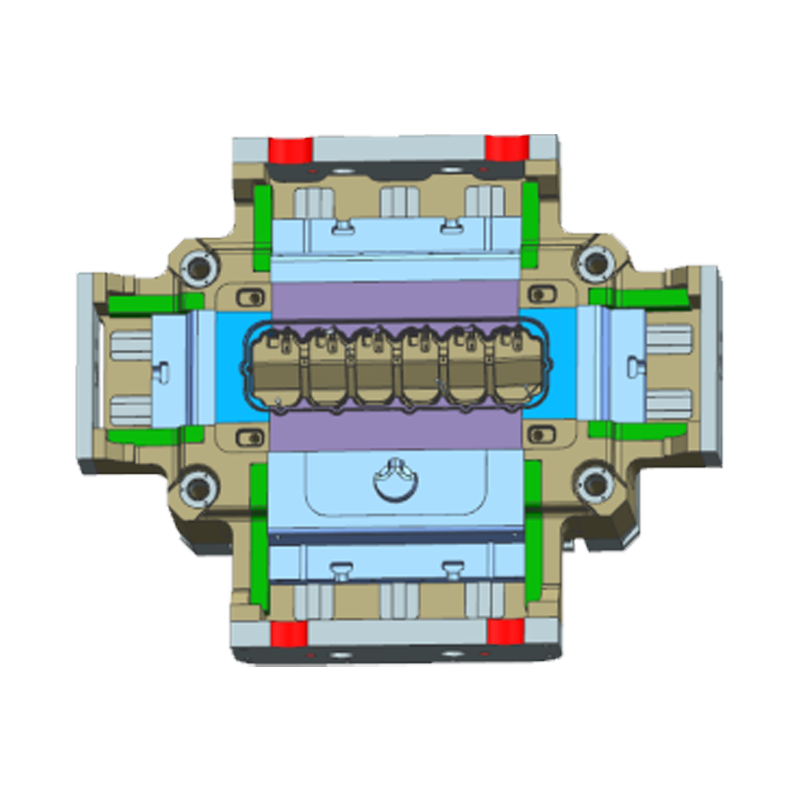

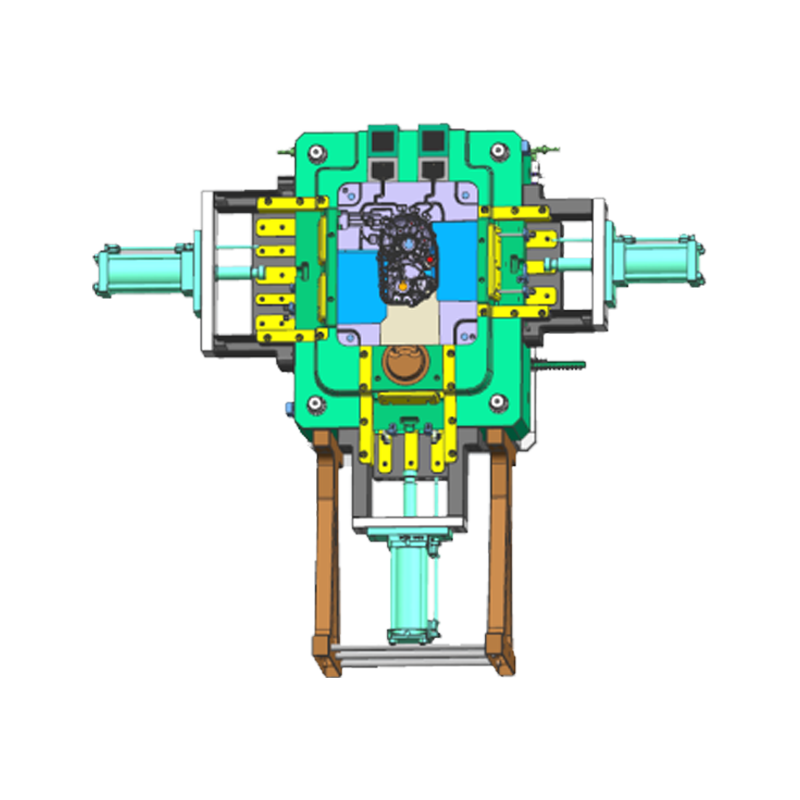

Drevsystemet i et elektrisk køretøj inkluderer typisk nøglekomponenter såsom den elektriske motor, reduktion og drivaksel. Disse komponenter må ikke kun opfylde kravene til strømpræstation, men også have tilstrækkelig styrke til at modstå de komplekse betingelser for højhastighedskørsel. Ved at anvende aluminiumslegering af die-casting-teknologi kan bilproducenter reducere vægten af drivetrainkomponenter og samtidig sikre tilstrækkelig styrke og holdbarhed.

For eksempel fremstilles reduktionshuse typisk ved hjælp af die-casting-processen. Ved at optimere det strukturelle design kan designere sikre, at de kan modstå høje driftstryk, samtidig med at de reducerer deres vægt. Dette hjælper ikke kun med at reducere den samlede vægt af elektriske køretøjer, men forbedrer også effektiviteten af drivlinjen, hvilket yderligere forbedrer den samlede energieffektivitet og række elektriske køretøjer.

Endvidere kan die-casting hjælpe med at optimere drivetrain-fremstillingsprocessen, hvilket gør det muligt at fremstille flere komponenter i et enkelt produktionstrin og derved forbedre produktionseffektiviteten og reducere produktionsomkostningerne.

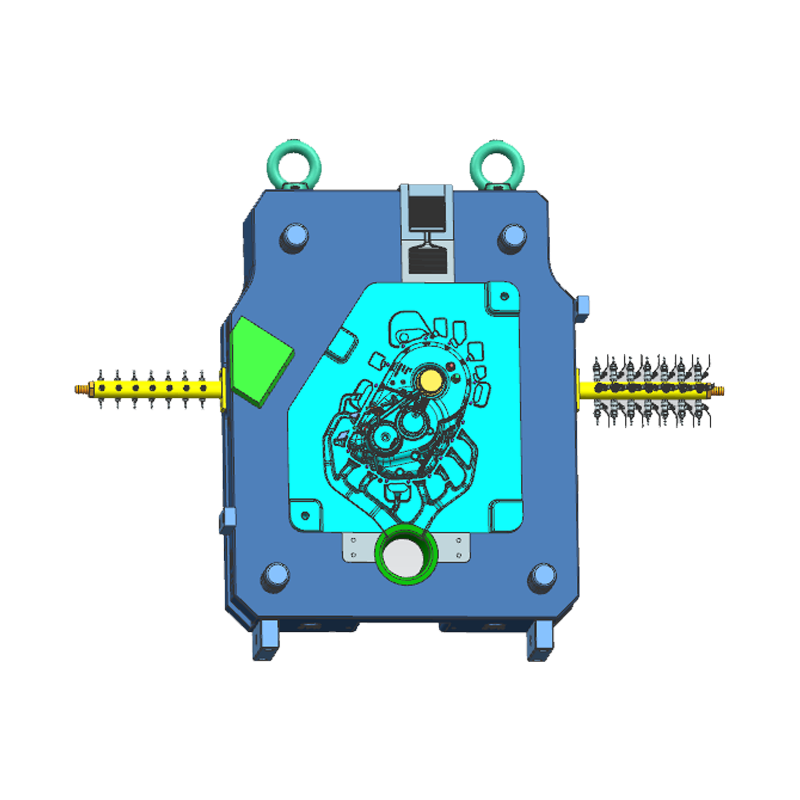

Optimering og integration af kropsstrukturelle komponenter

I traditionel bilproduktion er kropsstrukturen sammensat af flere komponenter, der er samlet gennem svejsning og sammenføjningsprocesser. Selvom denne metode kan opfylde de fleste strukturelle krav, er dens produktionsproces kompleks, kostbar og resulterer i et tungere køretøjsorgan. I modsætning hertil giver die-casting designere mulighed for at konsolidere flere strukturelle komponenter til en enkelt støbning, hvilket reducerer vægten, mens den øges den samlede stivhed og styrke.

For eksempel bruger de forreste og bagenden strukturelle komponenter i elektriske køretøjer aluminiumslegeringslegering og omdanner den tidligere multi-komponent strukturelle ramme til en enkelt, integreret enhed. Dette integrerede design reducerer antallet af samlinger i køretøjets krop markant, hvilket eliminerer svejse- og monteringsprocesserne, der kræves i traditionel fremstilling. Dette forbedrer produktionseffektiviteten og reducerer omkostningerne, samtidig med at det forbedrer køretøjets kroppens påvirkningsmodstand og samlede styrke.

Gennem dette design har die-casting-teknologi ikke kun opnået betydelige gennembrud i letvægtning til elektriske køretøjer, men har også yderligere forbedret køretøjets sikkerhed og holdbarhed. Dette er især vigtigt i elektriske køretøjer, da køretøjets vægttab direkte påvirker køretøjets rækkevidde, mens køretøjets stivhed og styrke er afgørende for kollisionssikkerhed.

Den fremtidige virkning af bilindustriens die-casting-teknologi på letvægtning i elektriske køretøjer

Med den fortsatte udvikling af markedet for elektrisk køretøj vil letvægtning blive en vigtig teknologisk retning i produktion af elektrisk køretøj. Automotive die-casting-teknologi, især i dens anvendelse af lette materialer som aluminium og magnesiumlegeringer, vil fortsat føre innovation i letvægt til elektriske køretøjer. I fremtiden vil die-casting-teknologi yderligere fremme letvægtning i elektriske køretøjer i de følgende områder:

Anvendelse af nye legeringsmaterialer

I fremtiden, med fremme af forskning i nye letvægtlegeringsmaterialer, vil Automotive Die-Casting-teknologi se yderligere gennembrud inden for materialerne. For eksempel vil materialer såsom magnesiumlegeringer og aluminiumsmagnesiumlegeringer i stigende grad blive brugt til fremstilling af elektrisk køretøj. Disse materialer har ikke kun lavere densitet, men tilbyder også højere styrke og stivhed. Anvendelsen af nye materialer gør det muligt for elektriske køretøjer at reducere vægten yderligere, samtidig med at komponentens sikkerhed og holdbarhed.

Mere effektive produktionsprocesser

Med introduktionen af automatisering og intelligent fremstilling vil effektiviteten og præcisionen af die-casting blive yderligere forbedret. Digital kontrol og AI-teknologier vil hjælpe producenterne mere præcist med at kontrollere die-casting-processen, optimere støbningskvalitet, reducere materialeaffald og yderligere lavere produktionsomkostninger. Desuden vil intelligent produktion muliggøre større produktionsfleksibilitet, hvilket giver producenter af elektriske køretøjer mulighed for hurtigt at justere produktionsplaner og fremstillingsprocesser baseret på markedets efterspørgsel.

Integreret design og modulær produktion

I fremtiden lægger elektrisk køretøjsdesign større vægt på integreret og modulær produktion. Gennem die-casting-teknologi kan mere komplekse formede komponenter integreres i en enkelt støbning, hvilket reducerer kompleksiteten af svejsning og monteringsprocesser. Dette modulære design forbedrer ikke kun produktionseffektiviteten, men reducerer også vægten af komponenter og fremmer yderligere udviklingen af lette elektriske køretøjer.