Med voksende global opmærksomhed på miljøbeskyttelse og energieffektivitet udvikler bilindustrien sig hurtigt i retning af letvægts-, højtydende og lavemissionsfremstilling. I denne proces er aluminiumslegeringer, på grund af deres exceptionelle lethed, høje styrke og korrosionsbestandighed, blevet et nøglemateriale til bilmotorkomponenter. Brugen af støbeforme til motorkomponenter i aluminium spiller en afgørende rolle i produktionen af aluminiumslegeringskomponenter, især i fremstillingen af motorkomponenter til biler. De forbedrer ikke kun produktionseffektiviteten, men forbedrer også komponentens ydeevne og kvalitet betydeligt.

Rollen og fordelene ved støbeforme til motorkomponenter i aluminium

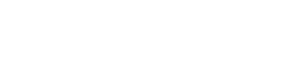

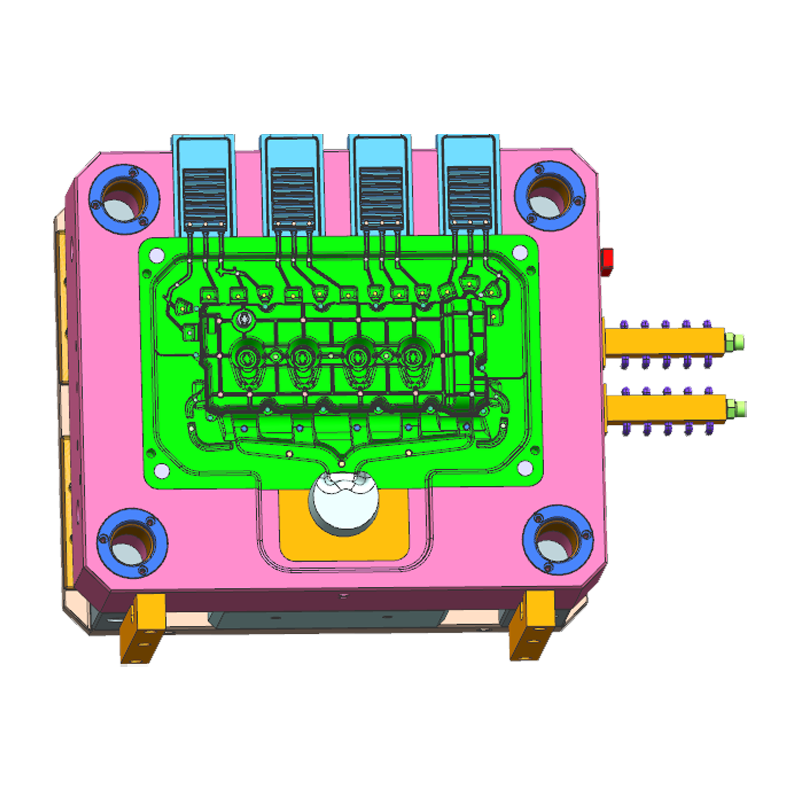

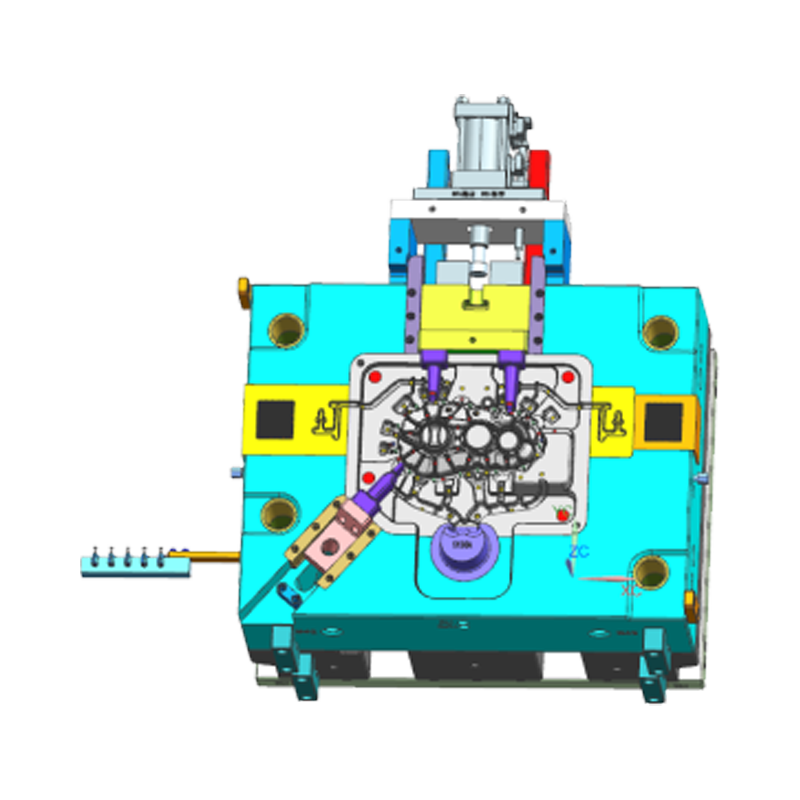

Trykstøbning af aluminium er en fremstillingsproces, hvor smeltet aluminiumslegering sprøjtes ind i præcisionsforme under højt tryk. Denne proces producerer aluminiumslegeringskomponenter med komplekse former, præcise dimensioner og glatte overflader og er meget udbredt i en række forskellige applikationer, herunder bilmotorer, transmissionssystemer og karrosseri.

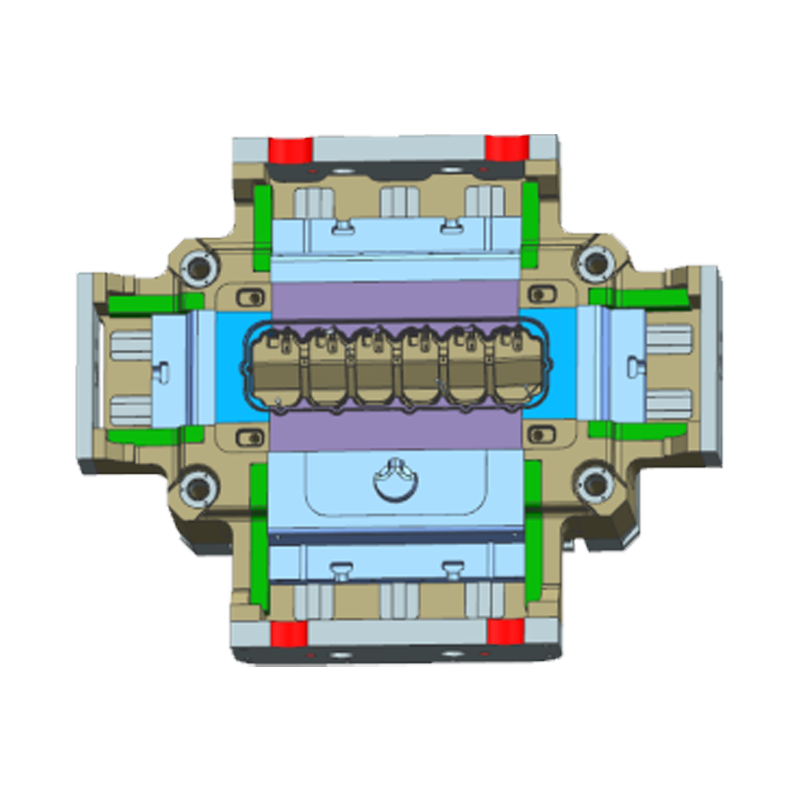

Designet og fremstillingen af støbeforme til aluminiumsmotorkomponenter bestemmer kvaliteten og produktionseffektiviteten af det endelige produkt. De skal ikke kun modstå høje temperaturer og høje tryk, men også have fremragende slidstyrke og termisk stabilitet for at sikre en langsigtet, effektiv produktion.

Anvendelse af formstøbte aluminiumsmotorkomponenter i produktion af motordele til biler

Bilmotoren er kernen i køretøjets ydeevne og omfatter adskillige komplekse komponenter. Ydeevnen og kvaliteten af disse komponenter har direkte indflydelse på motorens samlede ydeevne. Efterhånden som forbrugerne kræver højere brændstofeffektivitet, ydeevne og miljøvenlighed, er lette og højstyrke motorkomponenter blevet stadig vigtigere. Aluminiumslegering, som et ideelt letvægtsmateriale, er meget udbredt i produktionen af motorkomponenter. Anvendelsen af støbeforme til motorkomponenter i aluminium forbedrer produktionseffektiviteten og komponentkvaliteten markant.

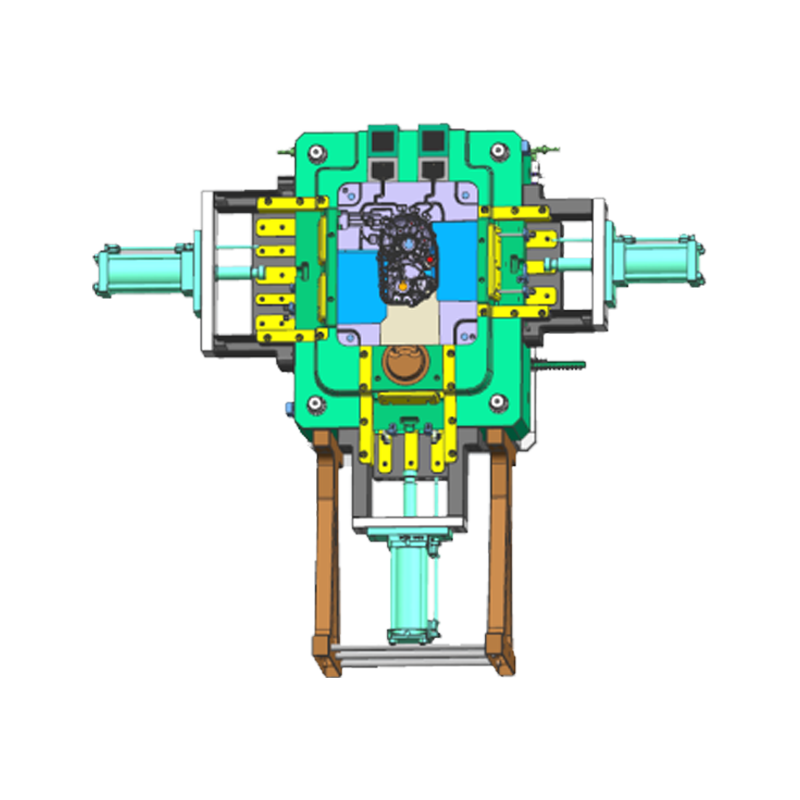

1. Cylinderblok: Som en kernekomponent i motoren bærer cylinderblokken driftstrykket af alle bevægelige dele. Ved at bruge støbeforme til motorkomponenter i aluminium kan vi producere en kompleks, højstyrke og let cylinderblok, hvilket forbedrer den samlede motorydelse.

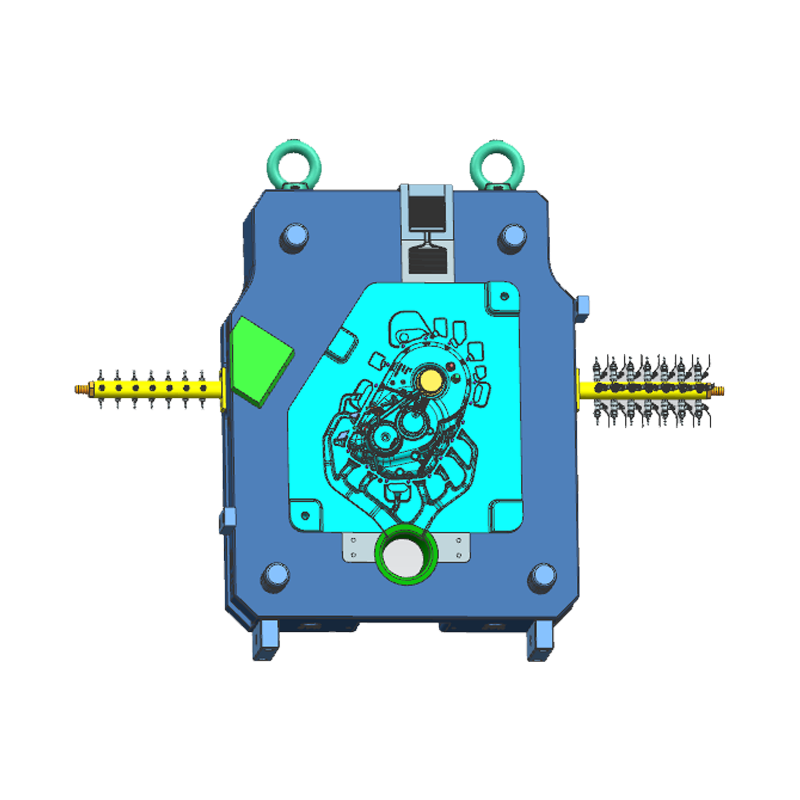

2. Indsugningsmanifold: Indsugningsmanifolden leder luft til motorens forbrændingskammer og kræver fremragende varmeledningsevne og højtemperaturmodstand. Formstøbte aluminiumsmotorkomponenter muliggør højpræcisionsdesign, hvilket sikrer optimal strukturel kompleksitet og vægt for indsugningsmanifolden.

3. Udstødningsmanifold: Udstødningsmanifolden fungerer i et barsk miljø med høje temperaturer, der kræver materialer med stærk varmebestandighed. Formstøbte aluminiumsmotorkomponenter styrer præcist materialets fluiditet og køleproces, hvilket sikrer både varmebestandighed og styrke.

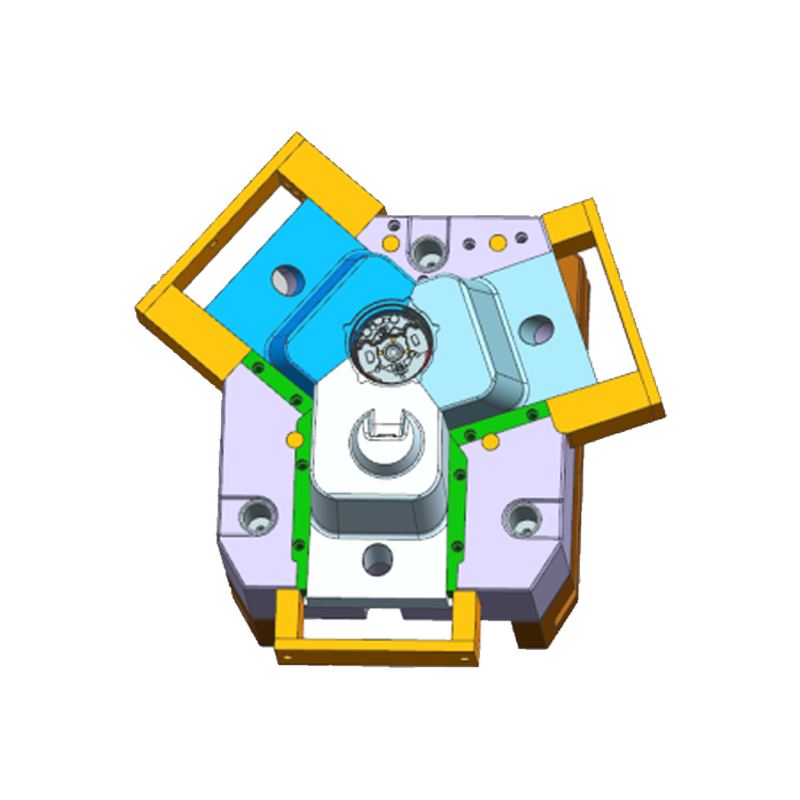

4. Brændstofpumpehus: Brændstofpumpehuset kræver høj styrke og korrosionsbestandighed. Trykstøbningsteknologi af aluminiumslegering opfylder ikke kun disse krav, men sikrer også dimensionsnøjagtighed og produktionseffektivitet.

Anvendelsen af formstøbte aluminiumsmotorkomponenter eliminerer behovet for komplekst manuelt arbejde eller traditionelle støbemetoder i produktionen af motorkomponenter. I stedet muliggør præcist formdesign og automatiserede produktionslinjer hurtig og effektiv produktion af komponenter af høj standard.

Fordele ved formstøbte aluminiumsmotorkomponenter i produktion af motorkomponenter til biler

Høj præcision og kompleksitet

En af de største fordele ved støbeforme til motorkomponenter i aluminium er deres evne til at producere komponenter med komplekse former og høj præcision. Traditionelle støbemetoder opfylder ofte ikke kravene til komplekse geometrier. Imidlertid sprøjter formstøbte aluminiumsmotorkomponenter, gennem præcist design og højtryksindsprøjtning, nøjagtigt aluminiumslegeringsmateriale ind i formhulrummet, hvilket sikrer komponentpræcision og overfladefinish.

For eksempel kræver komplekse motorkomponenter såsom cylinderblokke indviklede interne kølekanaler og delikate strukturer. Forme til motorkomponenter i aluminium kan støbe disse komplekse former direkte uden at kræve efterbehandling og trimning, og dermed undgå præcisionsafvigelser og spild produktionstid.

Forbedret produktionseffektivitet

Forme til motorkomponenter til trykstøbning af aluminium kan forbedre produktionseffektiviteten betydeligt. Traditionelle støbemetoder kræver ofte flere runder af bearbejdning og trimning, mens trykstøbning af aluminiumslegeringer producerer præcise komponenter i et enkelt trin. Moderne trykstøbeforme er ofte udstyret med effektive kølesystemer og automatiserede produktionslinjer, hvilket forkorter produktionscyklussen betydeligt for hver form og forbedrer den samlede produktionseffektivitet.

For eksempel øger formstøbte aluminiumsmotorkomponenter produktionshastigheden af motordele betydeligt, hvilket gør dem i stand til at opfylde kravene til storskalaproduktion, især i højtryks- og højtemperaturproduktionsmiljøer. Formens høje holdbarhed gør det muligt for hver form at modstå flere produktionscyklusser, hvilket reducerer hyppigheden af formudskiftninger.

Omkostningskontrol

Selvom højpræcisionsforme til trykstøbte aluminiumsmotorkomponenter kræver en betydelig initial investering, reducerer deres lange levetid og høje produktionseffektivitet effektivt enhedsproduktionsomkostningerne. Præcisionsformdesign og effektive produktionsprocesser reducerer skrot og spild og sænker materialeomkostningerne. Da formstøbte aluminiumsmotorkomponenter ydermere kan opnå højpræcisionsstøbning i en enkelt omgang, reduceres efterfølgende forarbejdningsomkostninger, hvilket yderligere forbedrer produktionsomkostningseffektiviteten.

Forbedring af komponentstyrke og kvalitet

Trykstøbning af aluminiumlegeringer reducerer ikke kun komponentvægten, men øger også dens styrke. Moderne trykstøbningsteknologi anvender højpræcisionsformdesign for at sikre ensartet spændingsfordeling under afkøling og derved forbedre den strukturelle styrke og levetiden af aluminiumlegeringskomponenter. Gennem sofistikerede kølesystemer og kontrolteknologier kan formstøbte aluminiumsmotorkomponentforme også forhindre kvalitetsproblemer såsom revner og bobler i aluminiumslegeringen under køleprocessen, hvilket sikrer, at hver komponent opfylder konsekvente høje kvalitetsstandarder.

Hvordan fremmer formstøbte aluminiumsmotorkomponenter produktionsopgraderingen af motorkomponenter til biler?

Med kontinuerlige teknologiske fremskridt udvikler designet af støbeforme til aluminiumsmotorkomponenter sig i retning af større effektivitet og intelligens. Fremtidige trykstøbeforme vil lægge større vægt på energibesparelse og miljøbeskyttelse, intelligent fremstilling og multifunktionel integration, hvilket yderligere fremmer opgraderingen af produktionen af bilmotorkomponenter.

Energibesparelse og miljøbeskyttelse

Moderne formstøbte aluminiumsmotorkomponenter anvender mere avancerede termiske styrings- og kølesystemer, som ikke kun forbedrer produktionseffektiviteten, men også reducerer energiforbruget. Ved at optimere formdesign og produktionsprocesser kan der opnås lavere produktionstemperaturer og højere produktionshastigheder, hvorved energiforbruget og kulstofemissionerne reduceres, hvilket opfylder kravene til moderne grøn fremstilling.

Intelligent fremstilling

Med fremkomsten af Industry 4.0 forbedres intelligensniveauet for støbeforme til aluminiumsmotorkomponenter også løbende. Fremtidige trykstøbningsproduktionslinjer vil inkorporere teknologier som big data og kunstig intelligens til at overvåge produktionsprocessen i realtid, forudsige levetiden for forme og udføre automatiseret vedligeholdelse. Dette vil ikke kun forbedre produktionsstabiliteten og fleksibiliteten, men også reducere menneskelige fejl og forbedre den samlede produktionseffektivitet.