På baggrund af stadig hårdere konkurrence i den globale bilindustri er reduktion af produktionsomkostninger og forbedring af effektivitet blevet kerneprioriteter for bilproducenter. Trykstøbningsteknologi af aluminiumslegering, som en avanceret fremstillingsproces karakteriseret ved høj præcision, højkvalitetsstøbning og høj produktionseffektivitet, er ved at blive et nøglemiddel til at reducere produktionsomkostningerne. Inden for denne teknologi er optimering af trykstøbeforme af aluminiumslegering afgørende, især når det kommer til andre former for aluminium trykstøbning autodele . Hvordan man effektivt kan forbedre produktionseffektiviteten gennem formforbedringer og teknologisk innovation er blevet et fokus for industriens opmærksomhed.

Vigtigheden af trykstøbeforme af aluminiumslegering

Aluminiumslegeringsstøbeforme er nøgleudstyr i aluminiumlegeringsstøbeprocessen, hvilket direkte påvirker delens præcision, produktionscyklustid, produktionsomkostninger og slutproduktets kvalitet. Med bilindustriens voksende efterspørgsel efter letvægts- og højstyrkekomponenter bliver design- og fremstillingskravene til støbeforme af aluminiumslegeringer og andre støbeforme til autodele til aluminium stadig strengere. Optimering af formdesign forbedrer ikke kun delens kvalitet og ydeevne, men reducerer også spild under produktionen og sænker produktionsomkostningerne.

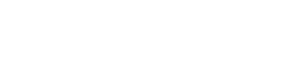

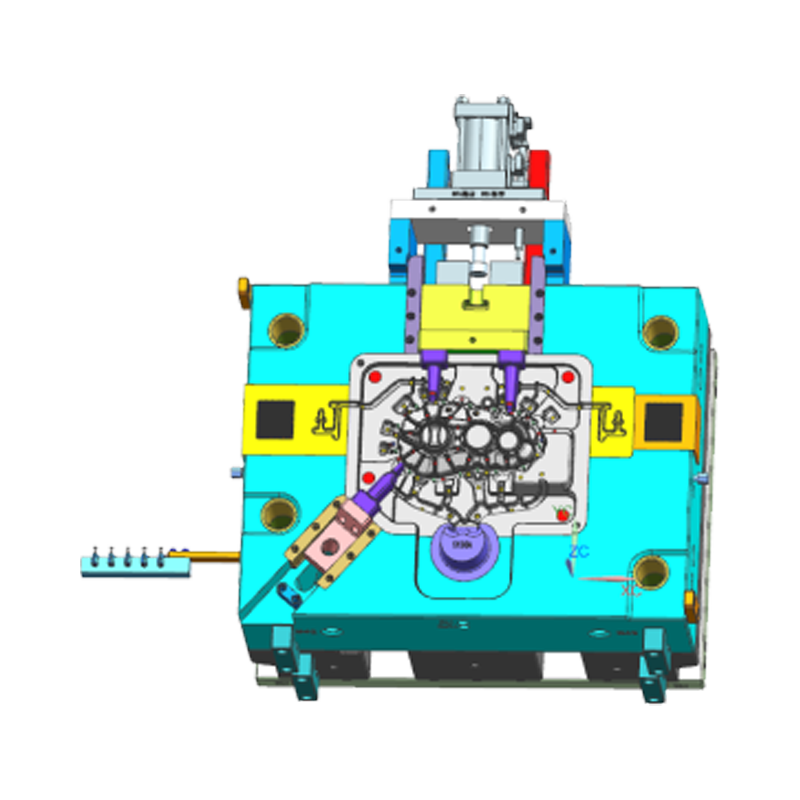

Optimering af trykstøbeforme af aluminiumslegering involverer primært optimering af formdesign, valg af formmaterialer, forbedring af kølesystemer og intelligentisering af procesflows. Effektiv forbedring af disse faktorer kan forbedre produktionseffektiviteten og delekvaliteten betydeligt, samtidig med at de samlede produktionsomkostninger reduceres.

| Dimensioner | 658X201X194 |

| Materialevidenskab | Alsi9Cu3 |

| Vægt | 2,25 kg |

| Model | DCC1250T |

| Leveringstid | 30 dage |

| Kvalificeret sats | 95 % |

Måder at reducere produktionsomkostningerne ved at bruge trykstøbeforme af aluminiumslegering

Optimering af formdesign: Reducerer kompleksitet og forkorter produktionscyklusser

Formdesign påvirker direkte effektiviteten og omkostningerne ved trykstøbning af aluminiumslegeringer. Et optimeret formdesign sikrer jævn flow af aluminiumslegeringen under støbeprocessen og reducerer defekter forårsaget af dårligt design. Især for andre formstøbte aluminiumsautopartsforme kan forenkling af komplekse deledesign effektivt reducere formbehandlingsbesværligheder og -tid og derved sænke produktionsomkostningerne.

I formdesign er reduktion af komplekse geometrier og unødvendige detaljer en effektiv måde at afbøde flaskehalse i formfremstilling og produktionsprocesser. Design bør undgå unødvendige kurver, komplekse huller eller overdreven forbindelsespunkter, da disse øger fremstillingsomkostningerne for forme og forlænger produktionscyklusser. Ydermere tillader et multifunktionelt formdesign, at en enkelt form samtidig producerer flere forskellige dele, hvilket effektivt reducerer investeringsomkostningerne for formen.

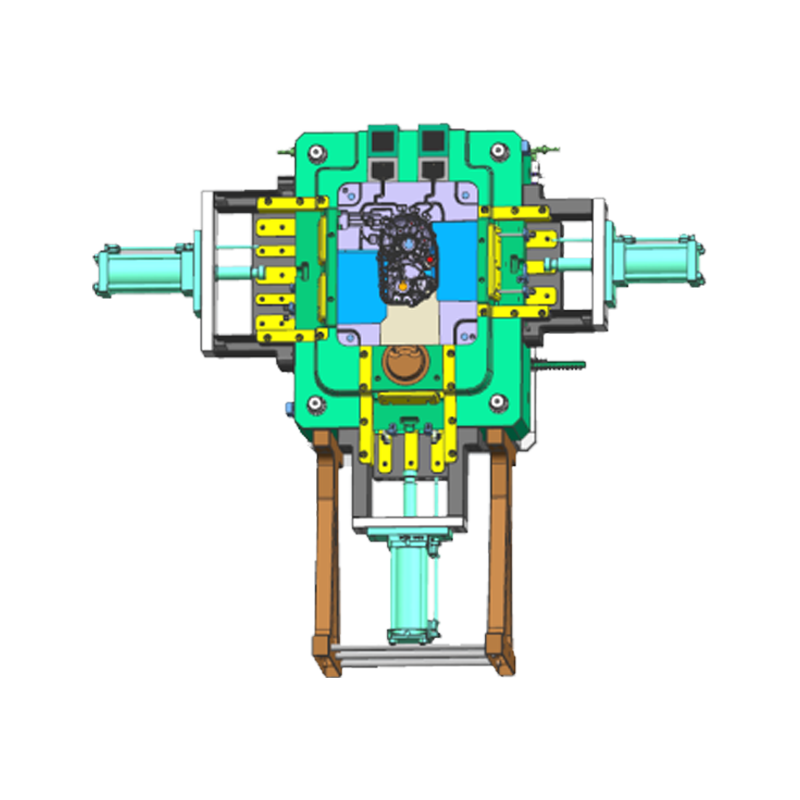

Forbedring af formens holdbarhed: Reducerer vedligeholdelsesomkostninger og nedetid

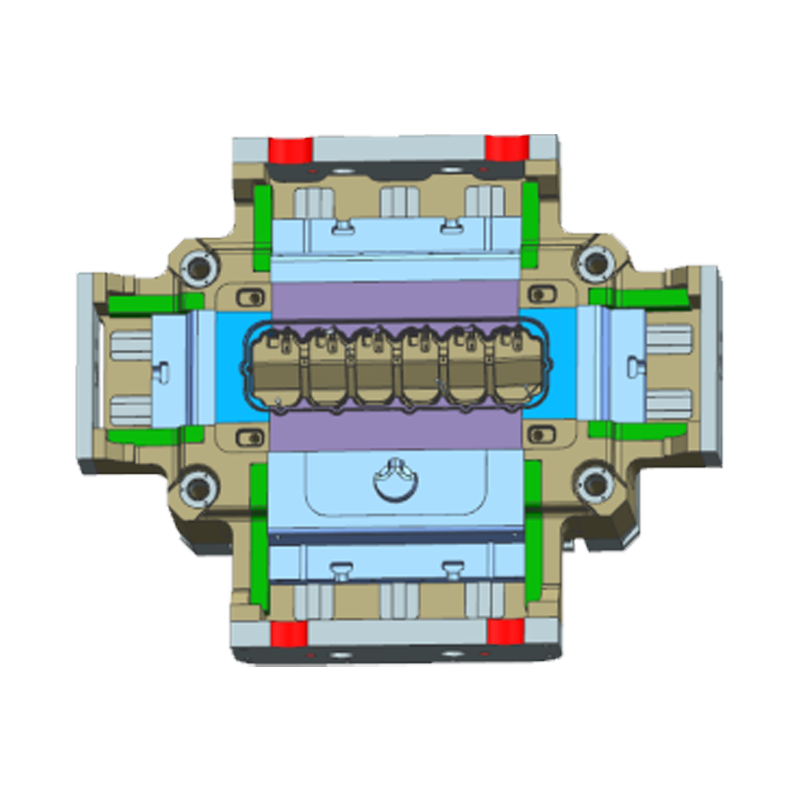

Formens levetid er en nøglefaktor, der påvirker produktionsomkostningerne. Hyppig udskiftning af forme og reparationer øger nedetiden, hvilket igen påvirker produktionseffektiviteten og øger produktionsomkostningerne. Forbedring af formens holdbarhed og stabilitet kan betydeligt reducere nedetid og reparationsomkostninger forårsaget af formfejl.

Valg af højstyrke formmaterialer (såsom legeret stål eller meget slidbestandige materialer) og anvendelse af avancerede overfladebehandlingsteknologier (såsom nitrering og PVD-belægning) kan forbedre formens slidstyrke og korrosionsbestandighed, hvilket forlænger dens levetid. Dette er især vigtigt for produktionen af andre formstøbte aluminiumsautodele, da kompleksiteten og store produktionspartier af autodele direkte påvirker formens holdbarhed.

Brug af intelligente overvågningssystemer til at overvåge forme i realtid under produktionsprocessen kan hjælpe virksomheder med at opdage formslid på forhånd, reducere nedetid og implementere rettidige vedligeholdelsesforanstaltninger, hvilket reducerer reparationsomkostninger og risikoen for produktionsafbrydelser.

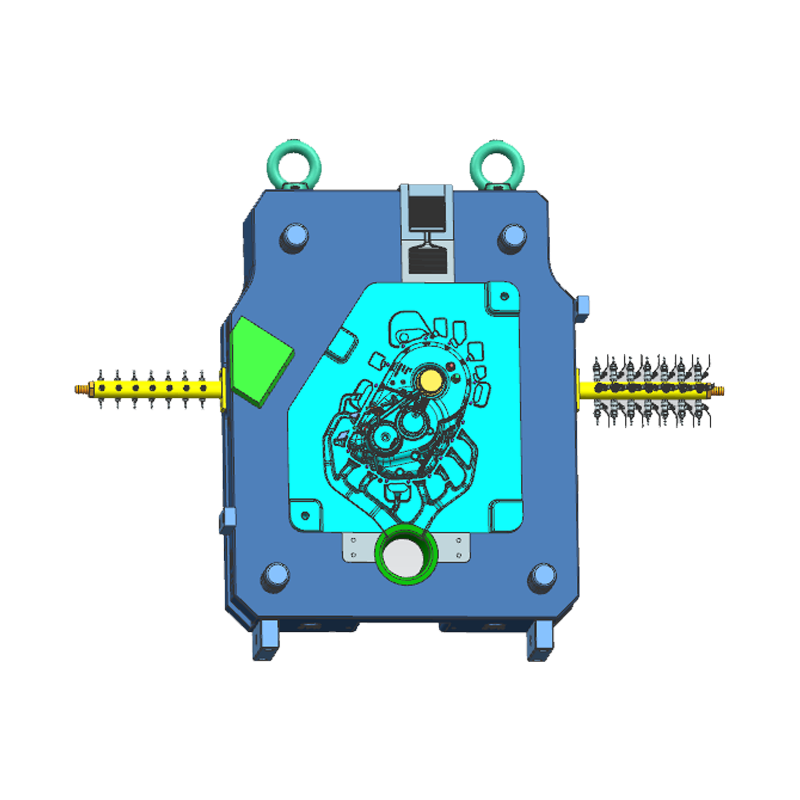

Forbedring af formkølingseffektivitet: Forbedring af produktionseffektivitet

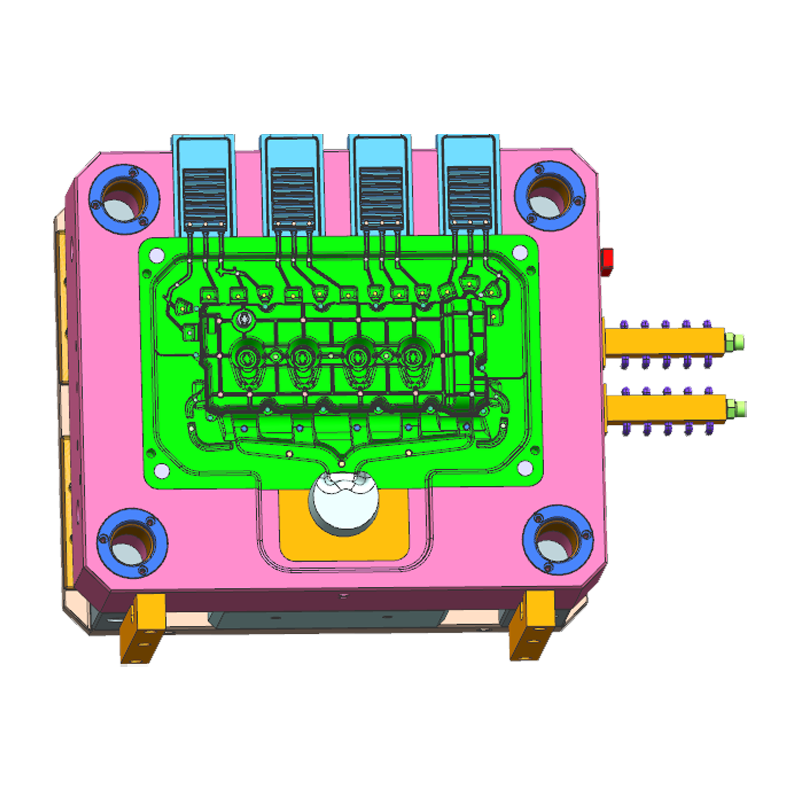

I trykstøbningsprocessen af aluminiumlegering påvirker køleeffektiviteten direkte produktionseffektiviteten. Ujævn eller langsom afkøling kan forårsage termisk deformation og vridning af støbegodset og endda forkorte støbeformens levetid. Derfor er det afgørende at forbedre kølesystemets design.

At optimere formens kølekanaldesign for at sikre ensartet kølevæskeflow i formen er nøglen til at forbedre køleeffektiviteten. Nøjagtig beregning af kølevæskens flowhastighed, hastighed og retning kan effektivt forhindre skimmelskader forårsaget af overophedning og reducere støbefejl. Desuden kan brug af mere avancerede kølesystemer såsom vand- og luftkøling yderligere forbedre køleeffektiviteten, forkorte støbecyklustider og i sidste ende øge produktionshastigheden og reducere omkostningerne.

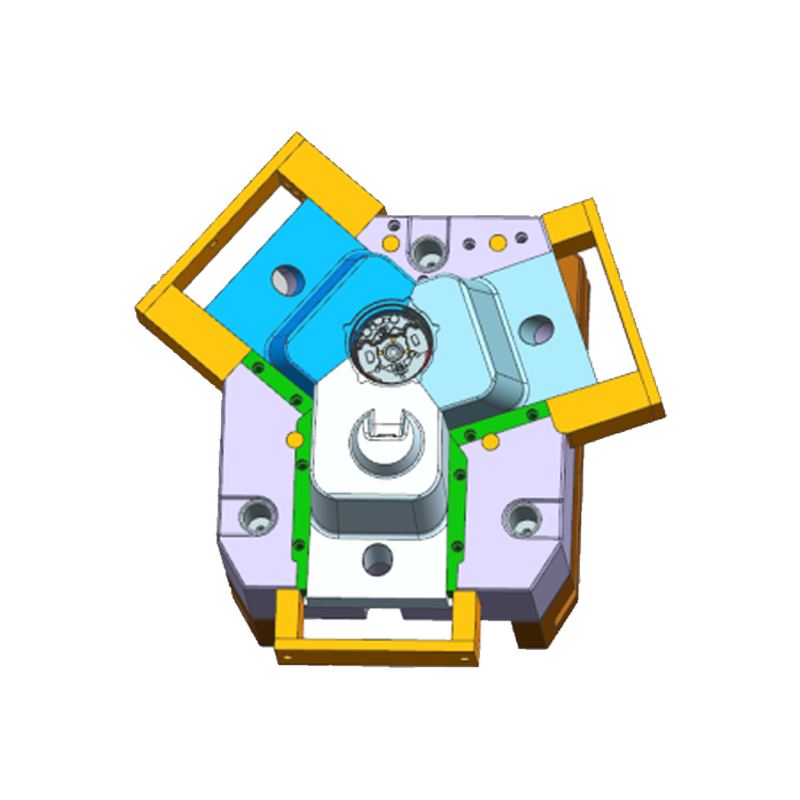

Præcis kontrol af støbeprocessen: Reduktion af skrot og optimering af materialeudnyttelse

Præcis styring af trykstøbningsprocessen i aluminiumlegering er afgørende for at reducere skrot og optimere materialeudnyttelsen. Præcis styring af parametre såsom injektionshastighed, temperatur og tryk sikrer en mere ensartet strøm af aluminiumslegering i formen, hvilket forhindrer defekter såsom porøsitet og revner. Lavere skrotrater betyder mindre råvarespild, hvilket reducerer produktionsomkostningerne markant.

For andre forme til autodele til trykstøbning af aluminium forbedrer præcis processtyring ikke kun komponentkvaliteten, men reducerer også energiforbruget og materialespild. Med teknologiske fremskridt er mange virksomheder begyndt at indføre intelligente kontrolsystemer, som gennem realtidsdataovervågning og feedback yderligere forbedrer præcisionen af aluminiumslegeringsstøbeprocessen og mindsker tab forårsaget af menneskelige fejl.

Automatiseret produktion: Forbedring af produktionseffektivitet og reduktion af arbejdsomkostninger

Med den kontinuerlige teknologiske fremskridt har et stigende antal trykstøbningslinjer i aluminiumlegeringer indført automatiserede operationer. Automatisering forbedrer ikke kun produktionseffektiviteten, men reducerer også effektivt arbejdsomkostninger og mindsker risikoen for menneskelige fejl. Især i produktionen af andre formstøbte aluminiumsautodele sikrer automatiserede systemer højpræcisionsoperationer på alle trin, hvilket yderligere forbedrer produktionsstabiliteten.

Ved at introducere robotteknologi og automatiserede håndteringssystemer kan mange kedelige manuelle operationer i trykstøbningsprocessen af aluminiumslegeringer, såsom montering, adskillelse og inspektion af støbegods, automatiseres, hvilket sparer betydelige arbejdsomkostninger og reducerer menneskelige fejl. Automatisering forbedrer også produktionslinjens effektivitet, forkorter produktionscyklusser og reducerer dermed produktionsomkostningerne.

Effektiv ressourceudnyttelse: Reduktion af energiforbrug og materialespild

En væsentlig fordel ved trykstøbning af aluminiumslegeringer er dens høje materialeudnyttelsesgrad, men dette afhænger stadig af optimering af formdesign og procesflow. Forbedring af formpræcision og optimering af trykstøbningsprocessen kan effektivt reducere materialespild og yderligere sænke produktionsomkostningerne.

Anvendelsen af varmegenvindingssystemer og effektive energistyringssystemer kan effektivt reducere energispild og energiforbrug under smeltningsprocessen af aluminiumslegeringer. Desuden maksimerer det præcise formdesign udnyttelsen af hver ounce aluminiumslegering, undgår spild af aluminiumslegeringer på grund af designfejl og reducerer produktionsomkostningerne yderligere.