Bilfremstilling har altid været et felt i hurtig udvikling, drevet af innovationer, der sigter mod at forbedre effektiviteten, reducere omkostningerne og forbedre køretøjets ydeevne. En af de mest transformerende teknologier i de senere år er trykstøbning til biler —en proces, der har revolutioneret den måde, bilkomponenter designes og produceres på. Med sin evne til at skabe højpræcisionsdele til en lavere pris hjælper trykstøbeteknologien ikke kun bilvirksomheder med at strømline deres produktionsprocesser, men øger også køretøjernes overordnede ydeevne.

Hvad er Automotive Die Casting?

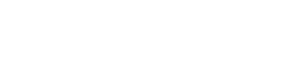

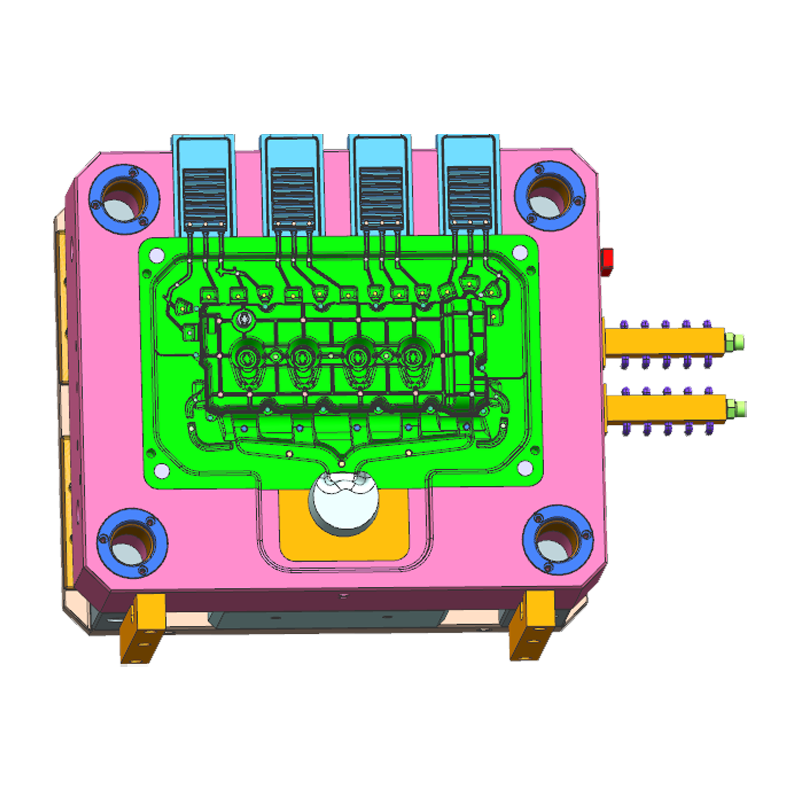

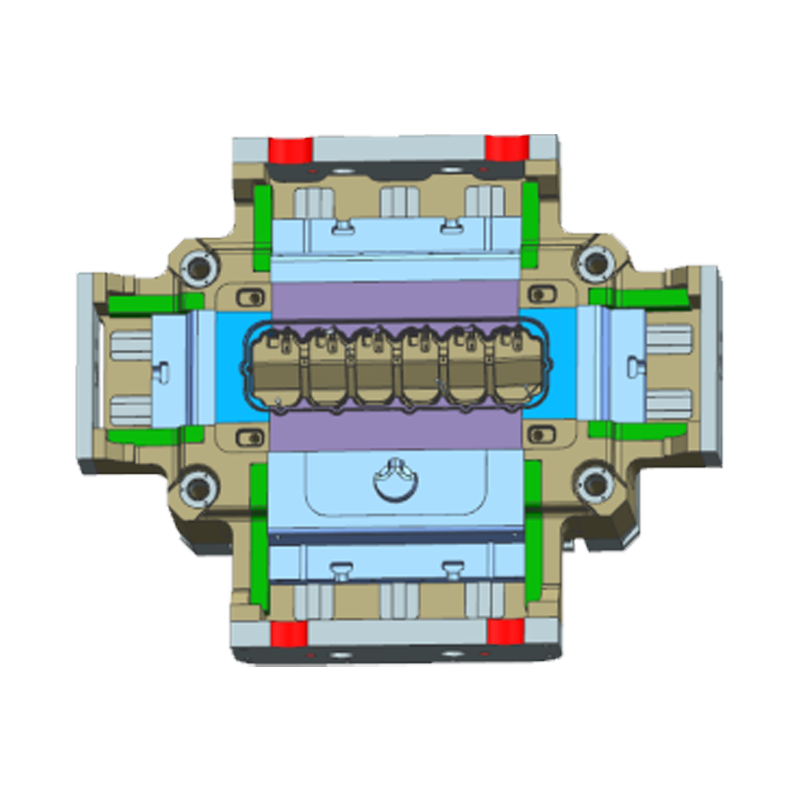

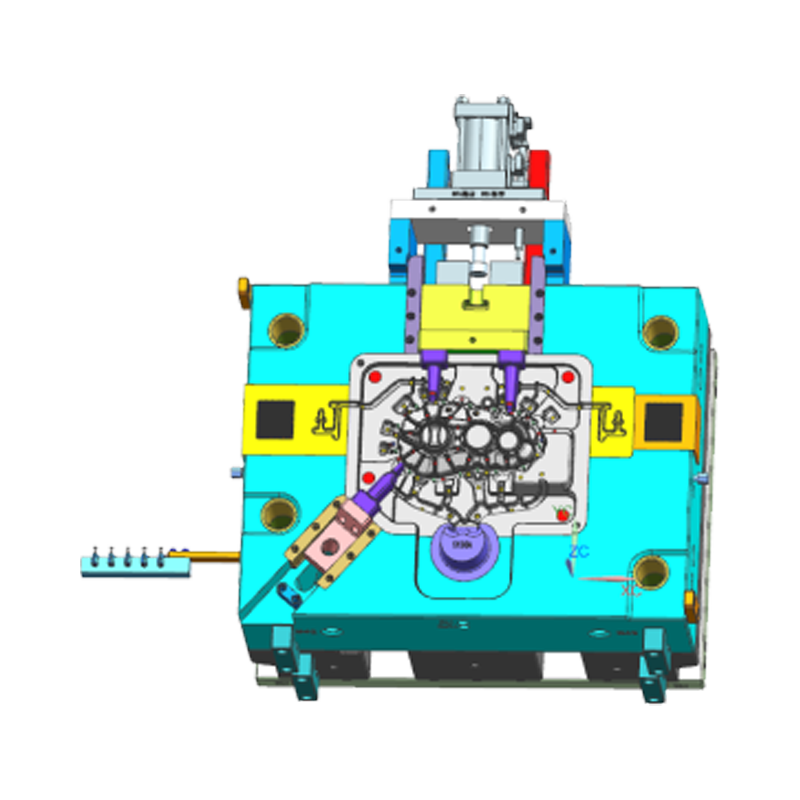

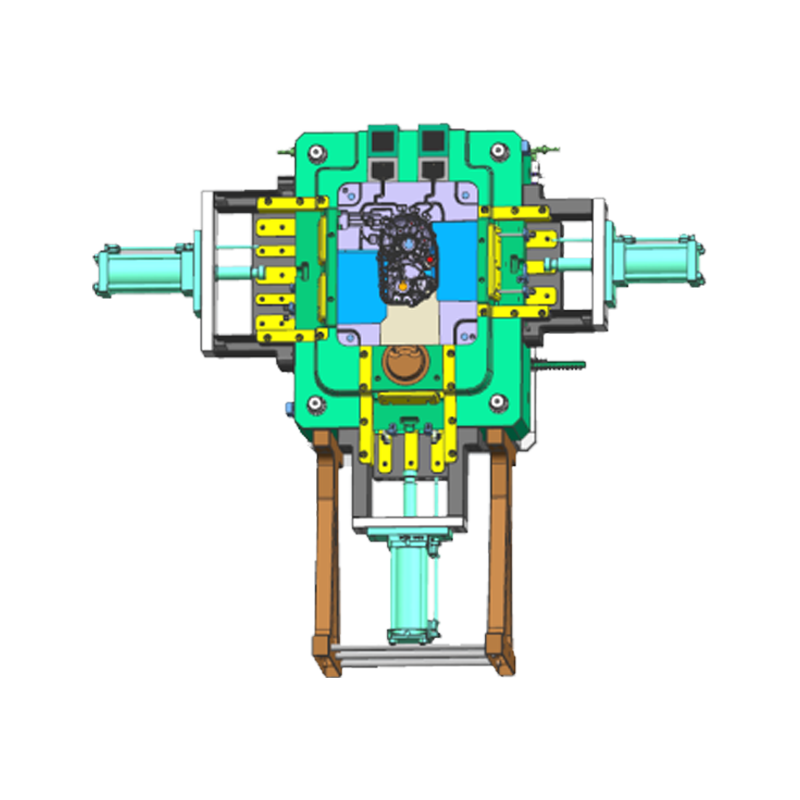

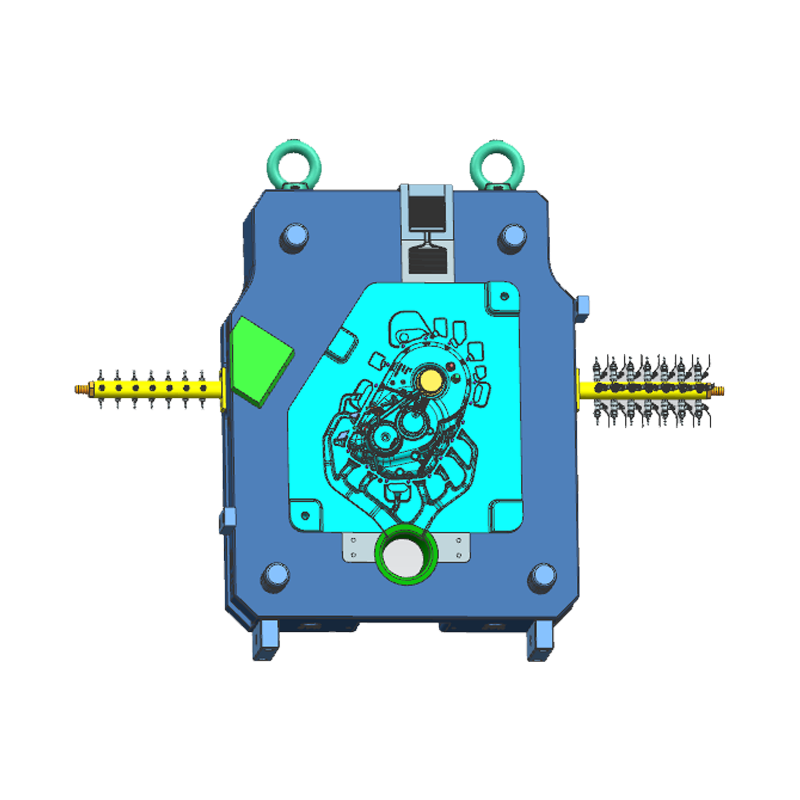

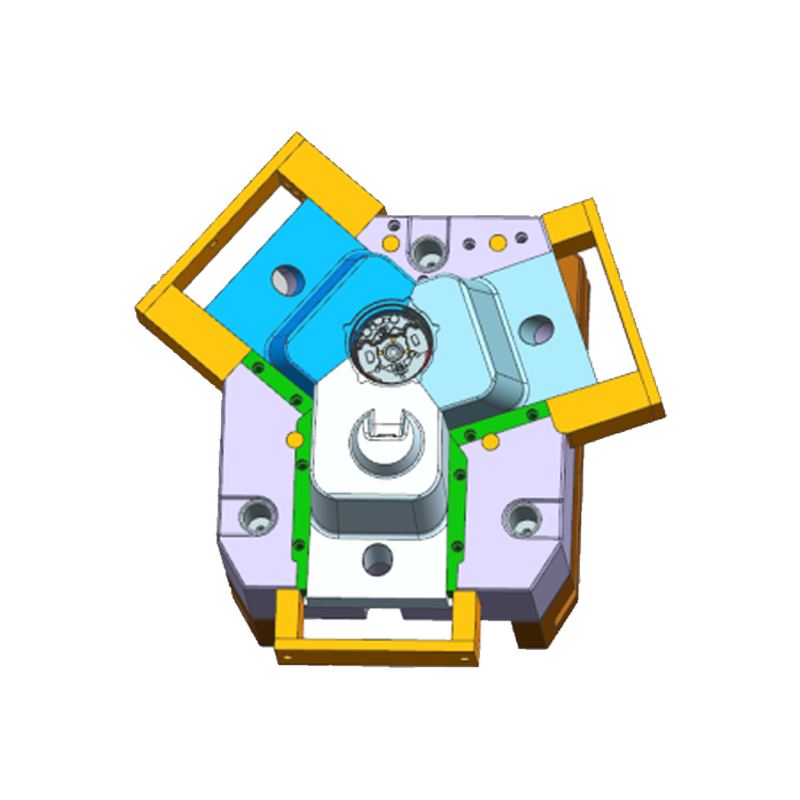

Trykstøbning er en fremstillingsproces, hvor smeltet metal under højt tryk presses ind i en form, kaldet en "matrice", som giver den sidste del sin form. Processen giver mulighed for høj præcision, kompleksitet og konsistens i de dele, der produceres. I bilindustrien bruges trykstøbning primært til at skabe metaldele såsom motorblokke, transmissionskasser, hjulfælge og forskellige strukturelle komponenter.

De mest almindeligt anvendte materialer til trykstøbning til biler er aluminium , magnesium , og zink , hvor aluminium er det mest udbredte på grund af dets lette og holdbare egenskaber. Evnen til at støbe disse metaller til indviklede former med høj nøjagtighed gør trykstøbning til et foretrukket valg til fremstilling af komponenter, der skal være både lette og stærke.

Reduktion af produktionsomkostninger med trykstøbning

Hurtigere produktionstider

En af de væsentligste omkostningsbesparende fordele ved trykstøbning er dens hastighed. Processen er stærkt automatiseret, hvilket giver mulighed for hurtige produktionscyklusser. Når først matricen er lavet (hvilket kan være en dyr initial investering), er støbning af delene relativt hurtig, med cyklustider fra et par sekunder til et par minutter, afhængigt af delens størrelse og kompleksitet. Denne hurtige produktionshastighed gør det muligt for bilproducenter at fremstille store mængder dele på en kortere periode, hvilket reducerer arbejdsomkostningerne og øger den samlede effektivitet.

For eksempel, sammenlignet med traditionelle støbemetoder eller bearbejdning, kræver trykstøbning langt færre sekundære operationer, såsom fræsning eller drejning, for at opnå den endelige form. Dette resulterer i en betydelig reduktion i både arbejds- og materialeomkostninger. I masseproduktion udmønter denne effektivitet sig til betydelige omkostningsbesparelser for bilproducenter.

Reduceret materialespild

I traditionelle fremstillingsprocesser går en betydelig mængde materiale ofte tabt på grund af skæring, bearbejdning eller ogre metoder til at forme komponenter. Men trykstøbning producerer dele med meget lidt affald, fordi det smeltede metal fylder formen præcist og efterlader minimalt skrot. Præcisionen af trykstøbeprocessen sikrer, at delene er næsten nettoformede, hvilket betyder, at de er næsten klar til brug direkte efter støbning, hvilket kræver lidt eller ingen yderligere bearbejdning.

Desuden er mange af de metaller, der bruges til trykstøbning, især aluminium, meget genanvendelige. Dette giver producenterne mulighed for at genbruge skrot i trykstøbningsprocessen, hvilket reducerer materialeomkostningerne og bidrager yderligere til bæredygtigheden af bilproduktionen.

Konsolidering af dele

En af de væsentligste omkostningsbesparende fordele ved trykstøbning til biler er evnen til at konsolidere flere komponenter til en enkelt trykstøbt del. Traditionelt krævede mange bilkomponenter, at flere stykker skulle samles sammen, hver med sin egen fremstillingsproces, hvilket øgede arbejds-, monterings- og logistikomkostningerne. Med trykstøbning er det muligt at skabe en enkelt, kompleks del, der ellers ville kræve flere individuelle komponenter at blive svejset, fastgjort eller samlet.

For eksempel kan dele som motorblokke eller transmissionshuse, der traditionelt bestod af flere komponenter, nu støbes som et enkelt integreret stykke. Dette reducerer ikke kun delens kompleksitet, men reducerer også monteringstid og materialeomkostninger.

Forbedring af bilens ydeevne med trykstøbning

Mens trykstøbning reducerer omkostningerne, har det også betydelige fordele med hensyn til at forbedre køretøjets ydeevne. Præcisionen, styrken og letvægten af trykstøbte komponenter kan føre til bedre ydeevne biler, både med hensyn til brændstofeffektivitet og håndtering.

Letvægtskomponenter for bedre brændstofeffektivitet

Vægtreduktion er en kritisk faktor i moderne bildesign, især da producenterne sigter mod at opfylde stadigt strengere brændstoføkonomi og emissionsstandarder. Ved at bruge lette materialer som aluminium og magnesium giver trykstøbning bilproducenter mulighed for at reducere vægten af individuelle dele uden at gå på kompromis med styrke eller holdbarhed. Disse materialers lette egenskaber kombineret med evnen til at støbe komplekse former gør trykstøbning til en fremragende løsning til fremstilling af dele, der kan reducere den samlede vægt af et køretøj betydeligt.

Reduktion af køretøjets vægt forbedrer brændstofeffektiviteten, da der kræves mindre energi for at flytte en lettere bil. Dette er blevet særligt vigtigt med fremkomsten af elektriske køretøjer (EV'er) , hvor batterivægt er en kritisk bekymring. Ved at bruge lette trykstøbte dele i køretøjets chassis, motor og strukturelle komponenter kan bilproducenter udligne den ekstra vægt af tunge batterier, hvilket hjælper med at forbedre rækkevidden og den overordnede køretøjseffektivitet.

Forbedret holdbarhed og styrke

Selvom det er vigtigt at reducere vægten, er det lige så vigtigt, at bildele er holdbare og i stand til at modstå belastninger og belastninger ved daglig kørsel. Automotive trykstøbning producerer dele, der er stærke, tætte og meget holdbare, takket være højtryks-injektionsprocessen, der komprimerer materialet i formen.

For eksempel er trykstøbte aluminiumsdele ikke kun lette, men også modstandsdygtige over for korrosion, hvilket er afgørende i bilindustrien, især i områder med barske klimaer. Disse holdbare dele er mindre tilbøjelige til at nedbrydes eller svigte over tid, hvilket fører til forbedret køretøjs levetid og reducerede vedligeholdelsesomkostninger for bilejere.

Præcisionen af trykstøbningsprocessen betyder også, at dele passer sammen med større nøjagtighed, hvilket forbedrer køretøjets generelle ydeevne. Dette er især vigtigt for dele, der skal fungere under høj belastning, såsom motorkomponenter og transmissionskasser.

Komplekse geometrier for forbedret aerodynamik og designfleksibilitet

En anden fordel ved trykstøbning er dens evne til at producere meget komplekse geometrier, som ville være vanskelige eller umulige at opnå med andre fremstillingsmetoder. Denne evne åbner muligheder for bilproducenter til at designe komponenter, der ikke kun yder bedre, men også bidrager til køretøjets overordnede aerodynamik og æstetik.

For eksempel kan trykstøbt aluminium bruges til at skabe lette strukturelle elementer i en bils krop, der forbedrer aerodynamikken, reducerer luftmodstanden og øger brændstofeffektiviteten. Derudover giver fleksibiliteten i designet producenterne mulighed for at skabe mere indviklede og innovative dele, der forbedrer køretøjets generelle ydeevne, sikkerhedsfunktioner og æstetiske tiltrækningskraft.

Forbedret varmeafledning

For visse bilapplikationer, såsom motorkomponenter, er varmeafledning et centralt problem. Trykstøbt aluminium er for eksempel et fremragende materiale til at lede varme væk fra kritiske områder, såsom motorblokke, topstykker og udstødningsmanifolder. Disse dele skal modstå høje temperaturer, mens de effektivt spreder varme for at forhindre motorfejl og sikre optimal ydeevne.

Præcisionen og materialeegenskaberne af trykstøbte dele muliggør mere effektiv varmeafledning, hvilket fører til forbedret motoreffektivitet og ydeevne.

Fremtiden for trykstøbning i bilfremstilling

Automotive trykstøbningsprocessen udvikler sig med fremskridt inden for teknologi. Med fremkomsten af 3D print and additiv fremstilling , bliver trykstøbning endnu mere præcis, hvilket gør det muligt for producenterne at skabe dele med endnu større kompleksitet og nøjagtighed. Efterhånden som bilproducenter fortsætter med at skubbe grænserne for letvægt, elektriske køretøjers ydeevne og bæredygtighed, vil trykstøbning desuden spille en afgørende rolle for at nå disse mål.

Integrationen af smarte produktionsteknologier som robotteknologi, kunstig intelligens og automatisering i trykstøbningsoperationer forventes at øge hastigheden og præcisionen af processen yderligere, hvilket gør den endnu mere omkostningseffektiv og præstationsdrevet.