Da bilindustrien gennemgår et seismisk skift mod elektriske køretøjer (EV'er), er en ofte overset, men afgørende komponent, der driver denne transformation, formstøbning af biler. Denne teknologi, som involverer at skabe metaldele ved at hælde smeltet metal i forme, bliver stadig mere essentiel i produktionen af elektriske køretøjer. Efterspørgslen efter trykstøbte forme til biler er steget i de seneste år, drevet af det voksende behov for lette, højtydende komponenter i elbiler.

Rollen af trykstøbning i bilfremstilling

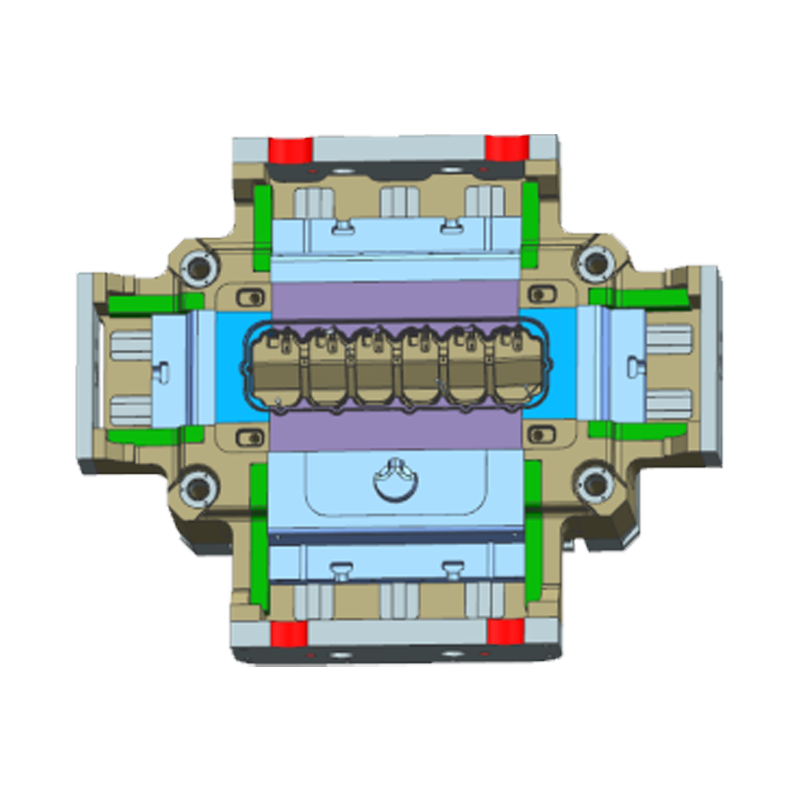

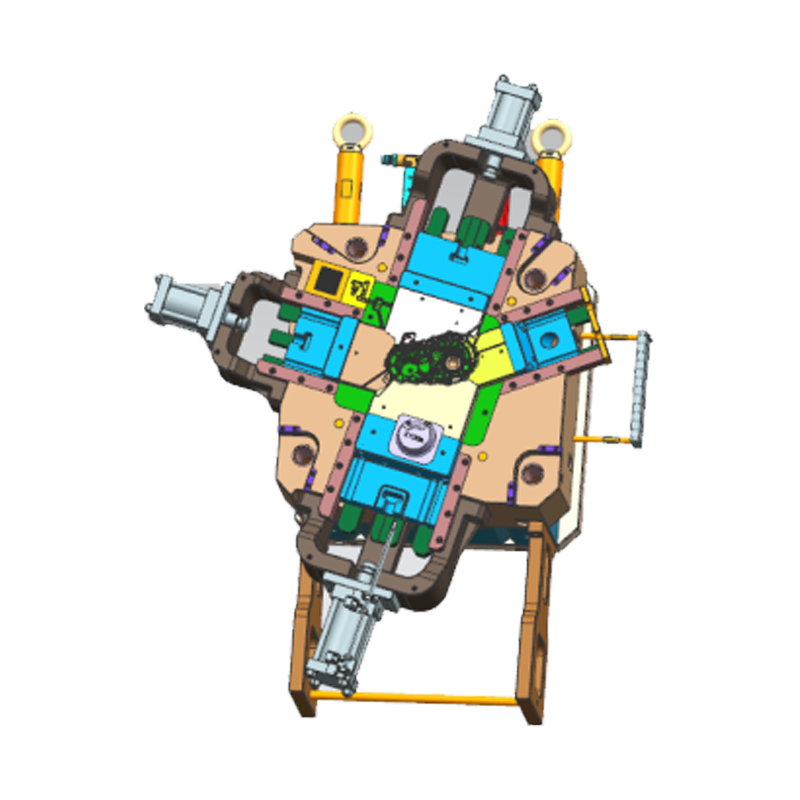

Trykstøbning er en fremstillingsproces, der involverer indsprøjtning af smeltet metal i en præformet form under højt tryk. Resultatet er en meget præcis, holdbar og kompleks metaldel. Traditionelt brugt i industrier som rumfart og tunge maskiner, er trykstøbning blevet en hjørnesten i bilfremstilling, især med fremkomsten af elektriske køretøjer.

Årsagerne bag dette skift er mangefacetterede, men måske den vigtigste er ønsket om at reducere køretøjets vægt. I modsætning til traditionelle køretøjer med intern forbrændingsmotor (ICE), er elektriske køretøjer stærkt afhængige af batterier for at få strøm. Batterier, især dem, der bruges i elbiler, er tunge. Derfor er enhver reduktion i køretøjets samlede vægt afgørende for at maksimere køretøjets rækkevidde, effektivitet og ydeevne. Trykstøbning giver en effektiv måde at producere lette, stærke og komplekse dele, der hjælper med at nå dette mål.

Behovet for letvægtskomponenter i elbiler

Vægtreduktion er en af de største udfordringer, som elbilindustrien står over for i dag. En nøglefaktor til at bestemme rækkevidden og effektiviteten af elbiler er vægt-til-effekt-forholdet. Jo lettere køretøjet er, jo mindre energi kræves der for at flytte det, og derved forlænges dets rækkevidde og forbedre ydeevnen. Dette er især vigtigt, da forbrugerne i stigende grad efterspørger elbiler med længere køreafstande.

Trykstøbte dele, typisk lavet af aluminium, magnesium eller zinklegeringer, er meget lettere end traditionelle stålkomponenter. Dette er især værdifuldt i el-produktion, hvor vægtreduktion uden at ofre styrke eller holdbarhed er en topprioritet. Trykstøbning giver mulighed for produktion af dele med komplekse geometrier og tyndere vægge, hvilket gør det muligt for bilproducenter at opfylde strenge vægtmål.

Ud over at reducere køretøjets samlede vægt, tilbyder trykstøbte dele også overlegne styrke-til-vægt-forhold sammenlignet med mange andre fremstillingsmetoder. Støbeprocessen resulterer i tætte, kompakte dele, der bevarer høj styrke, samtidig med at vægten holdes på et minimum. For elbilproducenter er dette en afgørende fordel.

EV-specifikke anvendelser af formstøbte forme

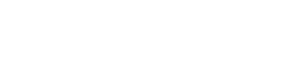

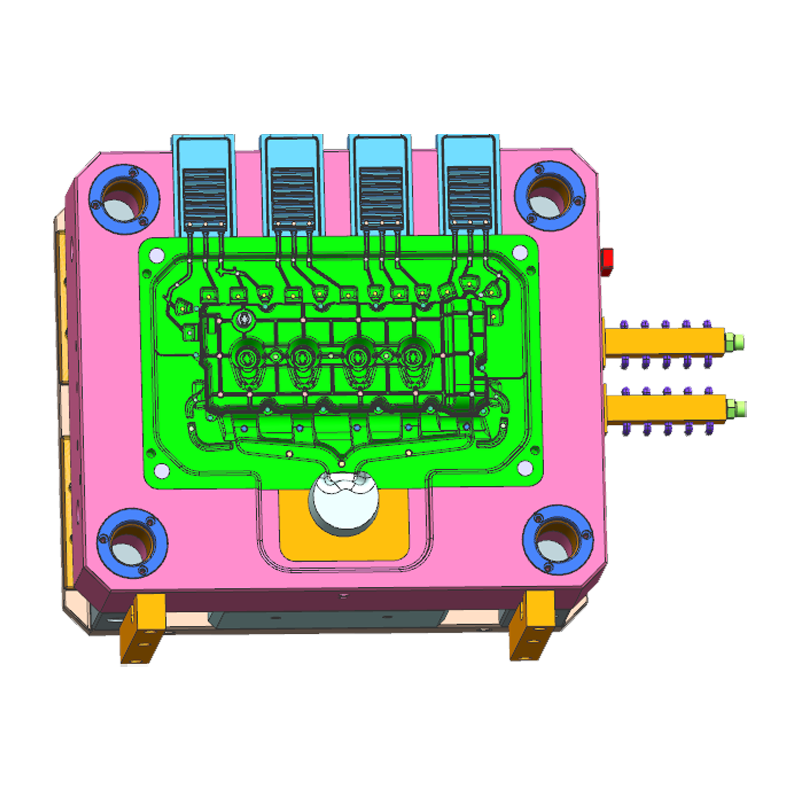

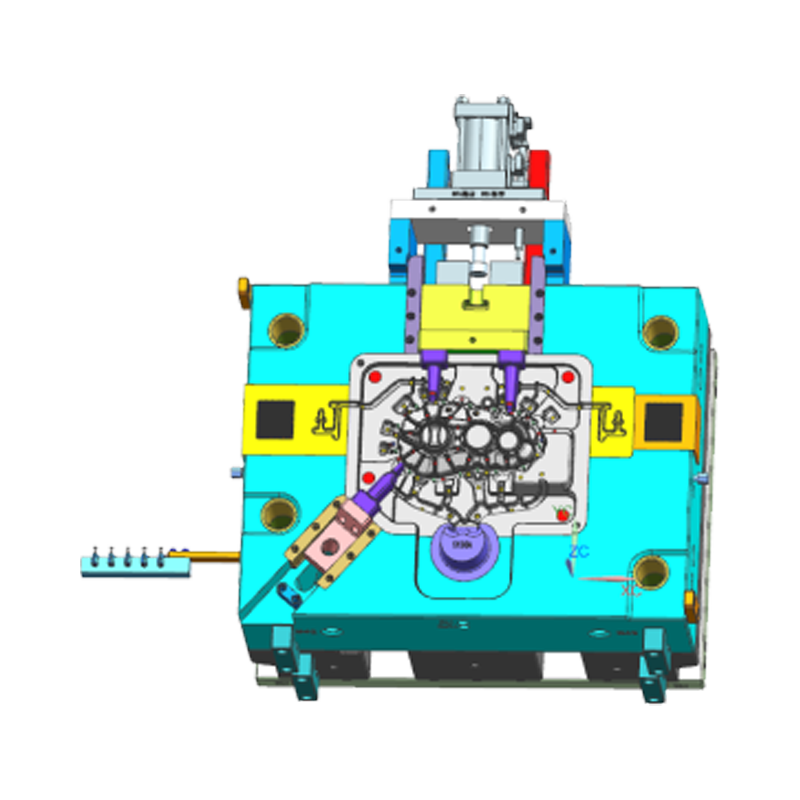

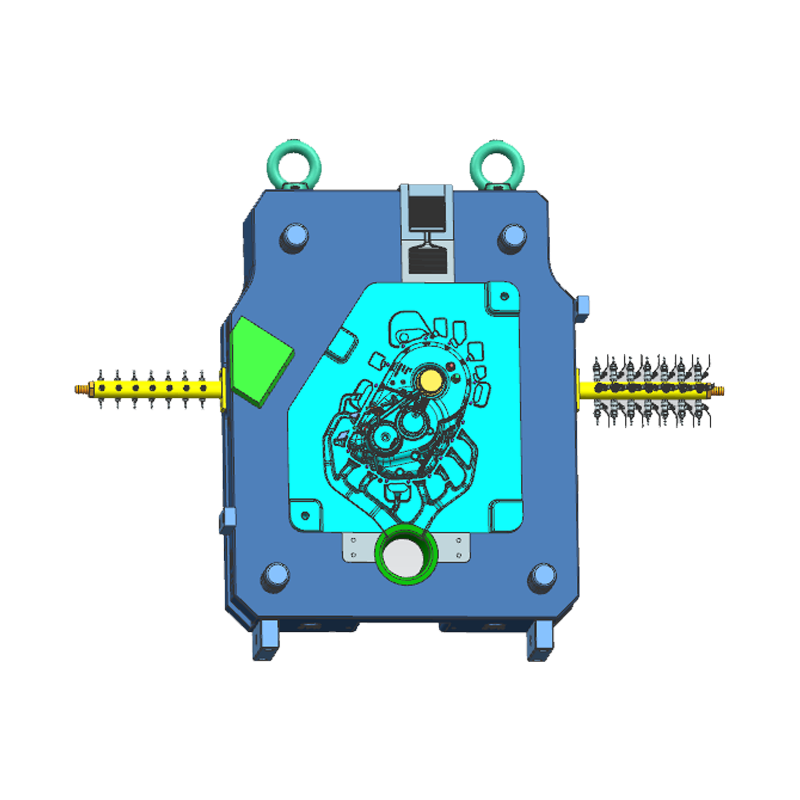

En af de vigtigste tendenser, der driver efterspørgslen efter trykstøbte forme til biler i EV-sektoren, er den stigende brug af trykstøbt aluminium i batterikabinetter og strukturelle dele. Disse komponenter er afgørende for sikker og effektiv drift af elektriske køretøjer. Batterikabinetter skal for eksempel være lette, men alligevel stærke nok til at beskytte de følsomme lithium-ion-celler indeni. Trykstøbning giver en metode til at fremstille disse dele med høj præcision, holdbarhed og minimal vægt.

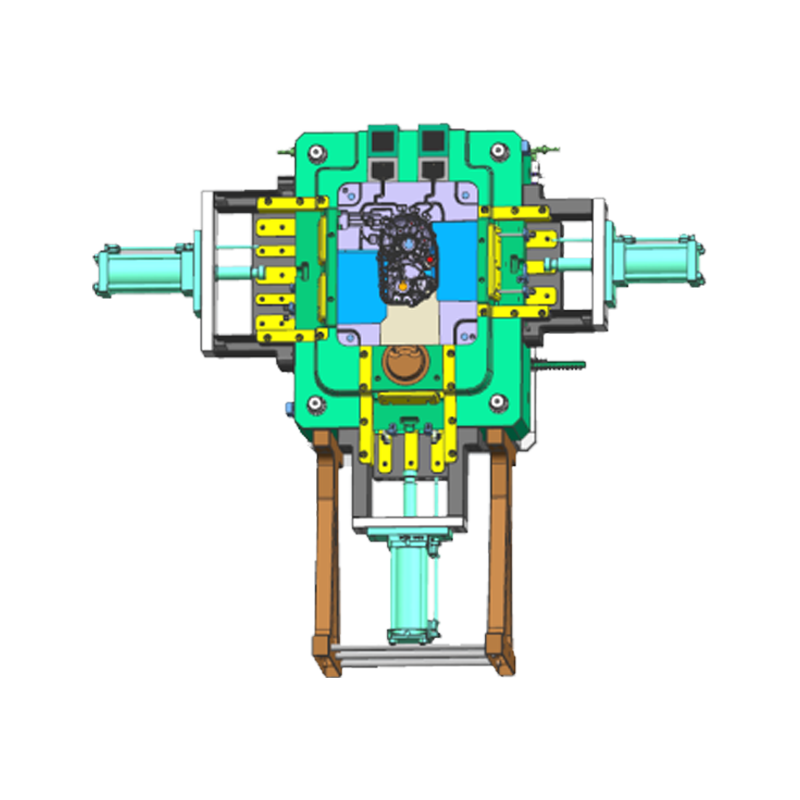

Elbilens drivlinje drager også betydeligt fordel af trykstøbning. Mange elbilsproducenter bruger trykstøbte dele til komponenter såsom motorhuse og inverterhuse. Disse dele skal være varmebestandige, holdbare og lette, hvilket trykstøbning nemt kan rumme. Kompleksiteten af de former og design, der kræves til disse komponenter - hvoraf mange er indviklede og kræver snævre tolerancer - gør trykstøbning til en ideel løsning.

Derudover bliver trykstøbning i stigende grad brugt i produktionen af strukturelle elementer såsom chassis og karrosseripaneler. I traditionelle ICE-køretøjer er disse dele typisk lavet af stemplet stål. Men med elbiler er der en voksende tendens til at erstatte stål med letvægts aluminium eller magnesium trykstøbte dele for at reducere vægten og forbedre ydeevnen.

Vigtigste fordele ved støbte forme til el-produktion

Omkostningseffektivitet

Selvom trykstøbning kræver en betydelig indledende investering i forme og udstyr, giver det betydelige omkostningsbesparelser i det lange løb. Evnen til at producere dele i store mængder med minimalt spild gør trykstøbning til en af de mest omkostningseffektive fremstillingsmetoder. Fordi trykstøbning giver mulighed for fremstilling af komplekse dele i en enkelt operation, reducerer det desuden behovet for sekundære processer, såsom bearbejdning eller svejsning, som ofte er påkrævet i traditionelle fremstillingsmetoder.

Efterhånden som efterspørgslen efter elektriske køretøjer fortsætter med at stige, søger bilproducenter måder at gøre produktionen mere effektiv og samtidig holde omkostningerne konkurrencedygtige. Trykstøbning, med sin evne til at producere højkvalitetsdele i stor skala, giver en klar fordel med hensyn til at opfylde disse mål.

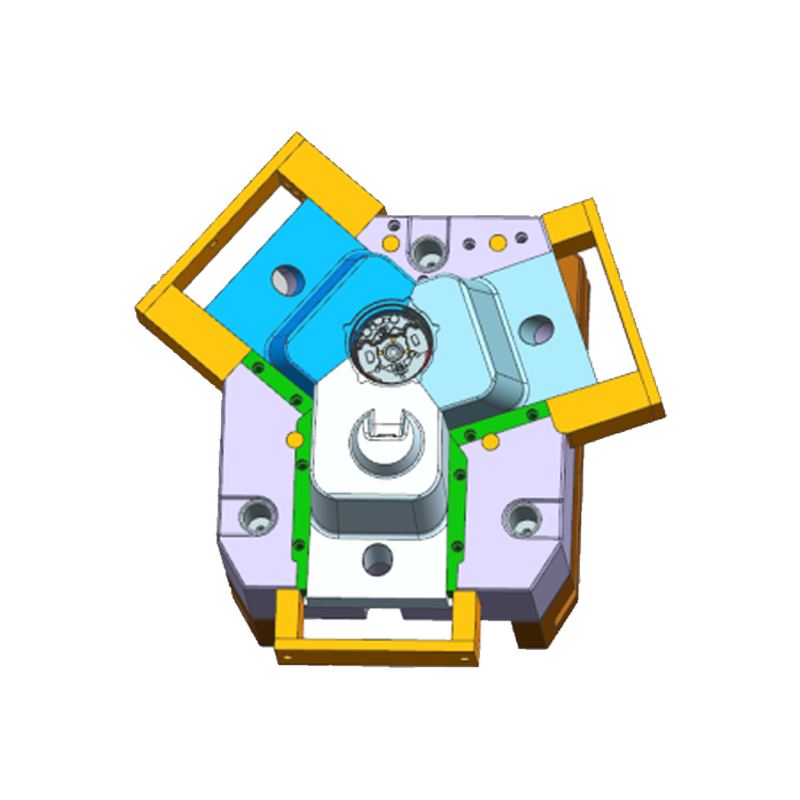

Designfleksibilitet og komplekse geometrier

Den voksende kompleksitet af design af elektriske køretøjer kræver evnen til at producere dele med indviklede geometrier. Traditionelle fremstillingsprocesser, såsom stempling eller smedning, har ofte svært ved at opfylde disse designkrav. Trykstøbning giver på den anden side mulighed for at skabe meget detaljerede og komplekse former, som ville være vanskelige, hvis ikke umulige, at opnå med andre metoder.

For eksempel kan trykstøbte komponenter inkorporere indviklede kølekanaler, forstærkningsribber eller indre hulrum, som ofte er nødvendige for EV-dele som batterikabinetter eller drivlinjer. Denne fleksibilitet i design bidrager også til at reducere antallet af dele i en samling, hvilket yderligere øger effektiviteten af fremstillingsprocessen.

Forbedret overfladefinish og præcision

Trykstøbning producerer dele med glatte overfladefinisher af høj kvalitet, hvilket ofte reducerer eller eliminerer behovet for efterproduktionsbearbejdning. Dette er især gavnligt for elbilsproducenter, hvor præcision og æstetik bliver stadig vigtigere. Evnen til at producere dele af høj kvalitet med snævre tolerancer lige ud af formen betyder, at bilproducenter kan reducere tid og omkostninger forbundet med yderligere forarbejdning.

Derudover er evnen til at producere store mængder ensartede dele med ensartet kvalitet en stor fordel ved trykstøbning. Efterhånden som el-produktionen opskaleres, vokser efterspørgslen efter konsistente og pålidelige komponenter, hvilket gør trykstøbning til et ideelt valg til masseproduktion.

Bæredygtighed og miljømæssige fordele

Da bæredygtighed bliver en nøglefaktor i bilindustrien, giver trykstøbning bemærkelsesværdige fordele. Trykstøbeprocessen er yderst effektiv og producerer minimalt spild og energiforbrug sammenlignet med traditionelle fremstillingsmetoder. Aluminium, et almindeligt materiale, der bruges til trykstøbning, er meget genanvendeligt, hvilket gør det til en miljøvenlig mulighed for el-produktion.

Desuden forbedrer reduktionen i køretøjets vægt ikke kun elbilers energieffektivitet, men reducerer også deres miljøpåvirkning i løbet af køretøjets livscyklus. Lettere køretøjer kræver mindre energi for at køre, hvilket direkte bidrager til et fald i de samlede emissioner.

Fremtidsudsigterne for støbte forme i EV-produktion

Den voksende efterspørgsel efter trykstøbte forme til biler i elbilproduktion forventes at fortsætte med at stige i de kommende år. Efterhånden som bilproducenter øger deres produktion af elbiler for at imødekomme forbrugernes efterspørgsel og regulatoriske mål, vil trykstøbning spille en afgørende rolle for at sikre, at disse køretøjer er omkostningseffektive, højtydende og bæredygtige.

Når man ser fremad, vil yderligere fremskridt inden for trykstøbeteknologi fortsætte med at forbedre dens muligheder. Innovationer inden for formdesign, materialevidenskab og automatisering vil sandsynligvis føre til endnu større effektivitet og nye applikationer inden for EV-sektoren. Da fabrikanter fokuserer på at gøre elbiler mere overkommelige og tilgængelige for en bredere forbrugerbase, vil pressestøbningens rolle være central for at nå disse mål.