Fremstillingsindustrier rundt om i verden leder konstant efter måder at forbedre effektiviteten, reducere omkostningerne og opretholde høje kvalitetsstandarder. En af de vigtigste nyskabelser for at nå disse mål er trykstøbning af aluminium . Trykstøbte aluminiumsforme er blevet en hjørnesten i moderne fremstilling på grund af deres evne til at producere højpræcisionsdele hurtigt og til en relativt lav pris.

Forståelse af trykstøbning og forme i aluminium

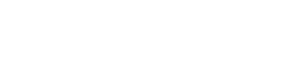

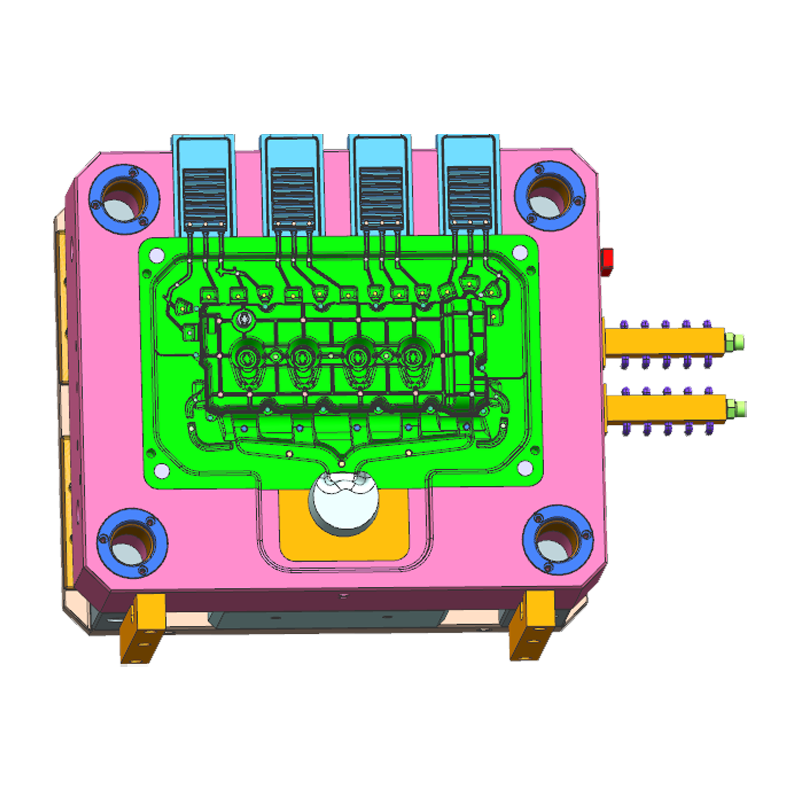

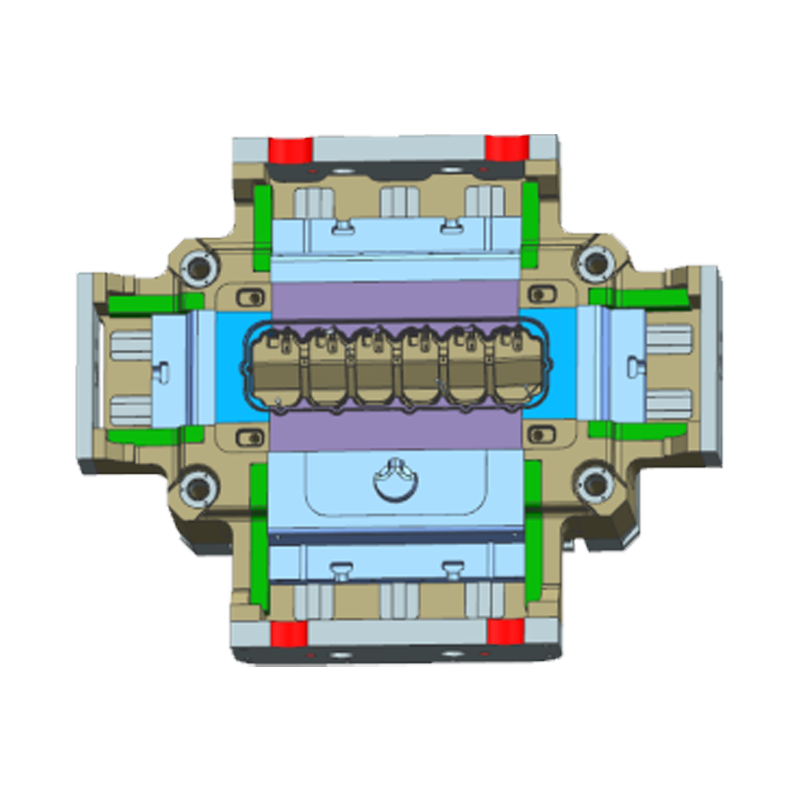

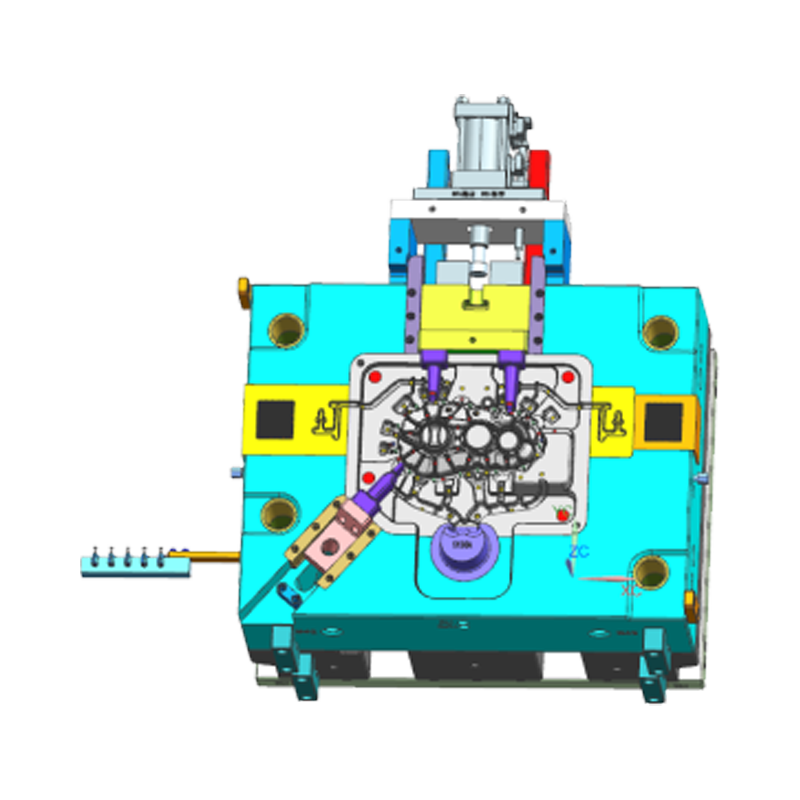

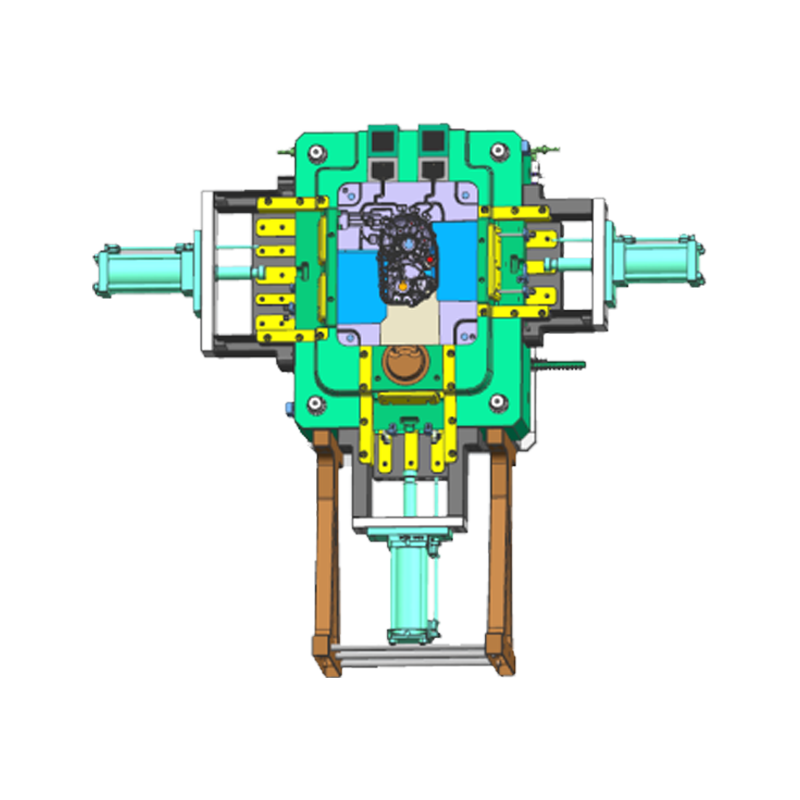

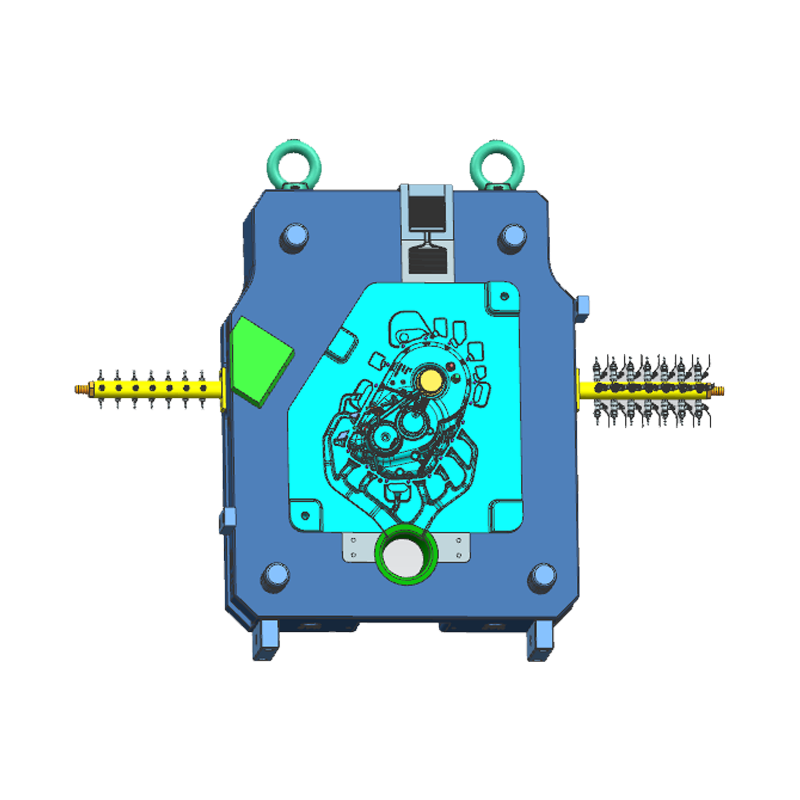

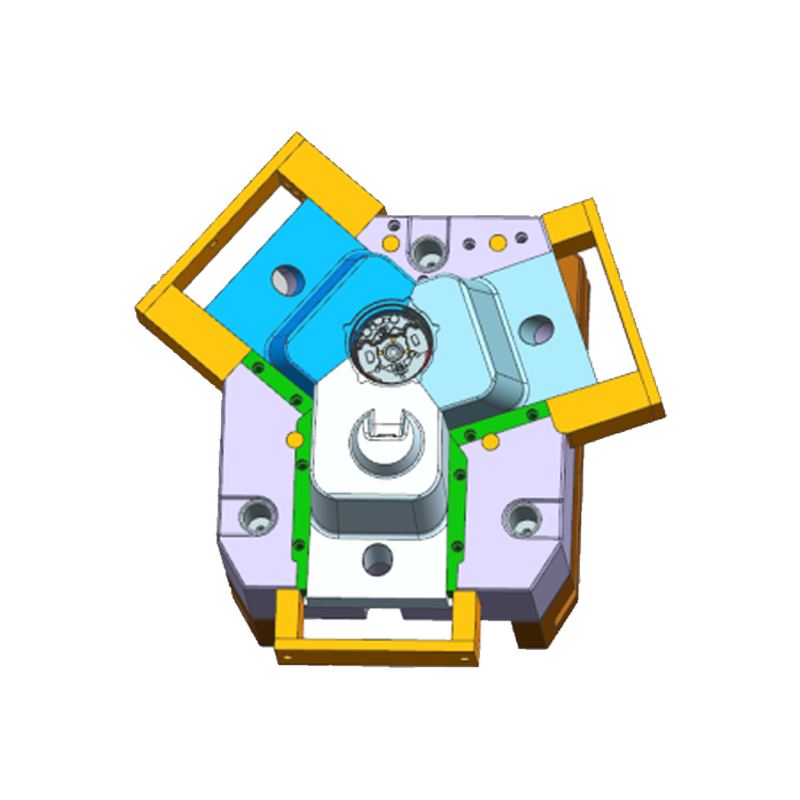

Trykstøbning af aluminium er en proces, hvor smeltet aluminium sprøjtes ind i en stålform under højt tryk. Formen er designet til at danne formen på den del, der produceres, og når aluminiumet er afkølet, åbnes formen, og delen fjernes. Trykstøbte aluminiumsforme er lavet af holdbart stål eller andre legeringer, der kan modstå det høje tryk og de temperaturer, der er involveret i støbeprocessen.

Disse forme er ofte designet til produktion af store mængder, hvilket gør dem ideelle til at skabe et stort antal identiske eller lignende dele hurtigt og effektivt. Selve formene er holdbare og kan genbruges mange gange, hvilket bidrager væsentligt til processens samlede omkostningseffektivitet.

Lavere arbejdsomkostninger

En af de vigtigste måder, hvorpå trykstøbte aluminiumsforme hjælper med at reducere produktionsomkostningerne, er ved at sænke arbejdsomkostningerne. Traditionelle fremstillingsmetoder, såsom manuel bearbejdning eller håndmontering, kræver ofte betydelige mængder arbejdskraft, hvilket øger både produktionstiden og omkostningerne.

I modsætning hertil er aluminium trykstøbningsprocessen stærkt automatiseret. Når formen er designet og skabt, kan produktionsprocessen udføres med minimal menneskelig indgriben. Automatiserede systemer håndterer indsprøjtning af aluminium, køling og fjernelse af den støbte del. Dette reducerer behovet for kvalificeret arbejdskraft og sænker de samlede arbejdsomkostninger, hvilket gør trykstøbning af aluminium til en effektiv og omkostningseffektiv mulighed for producenter.

Høj produktionshastighed og effektivitet

Produktionshastigheden er en anden kritisk faktor til at reducere produktionsomkostningerne. Aluminiumstrykstøbning er en af de hurtigste metoder til fremstilling af metaldele, især sammenlignet med andre processer som bearbejdning eller smedning. Når først støbeformen i aluminium er lavet, kan hver cyklus af støbeprocessen afsluttes på blot et par minutter.

- Kort cyklus tid : Den hurtige afkølings- og udstødningsproces af aluminiumsstøbningen gør det muligt for producenterne at producere store mængder dele på relativt kort tid. Den høje produktionshastighed udmønter sig i øget produktion og reducerede omkostninger pr. enhed.

- Kontinuerlig produktion : Trykstøbte aluminiumsforme er designet til at blive brugt til kontinuerlig produktion, især til store mængder ordrer. Dette eliminerer nedetid for formændringer eller langvarige opsætningsprocesser, hvilket yderligere forbedrer produktionseffektiviteten.

Som et resultat kan producenter producere flere dele på kortere tid, hvilket reducerer omkostningerne pr. enhed og øger den samlede produktivitet.

Minimering af materialespild

I traditionelle fremstillingsmetoder kan materialespild udgøre en betydelig del af produktionsomkostningerne. For eksempel, i processer som bearbejdning eller stempling, fjernes eller kasseres materiale ofte for at skabe den endelige form af delen, hvilket fører til ineffektivitet og højere materialeomkostninger.

I modsætning hertil er trykstøbning af aluminium en næsten-net-form proces, hvilket betyder, at det endelige produkt kræver lidt eller ingen bearbejdning eller efterbehandling. Processen bruger en præcis mængde aluminium, hvilket minimerer spild og reducerer materialeomkostninger. Derudover kan alt overskydende materiale (f.eks. indløb, løbere og porte) fra trykstøbeprocessen nemt genbruges og genbruges, hvilket yderligere reducerer materialespild og sænker de samlede omkostninger.

Høj præcision og reduceret efterbehandling

Trykstøbte aluminiumsforme er kendt for deres evne til at producere meget præcise og ensartede dele. Præcisionen af trykstøbeprocessen sikrer, at dele kommer ud af formen med snævre tolerancer og glatte overflader. Som følge heraf er behovet for efterbehandlingstrin såsom bearbejdning, slibning eller polering væsentligt reduceret eller elimineret.

- Snævre tolerancer : Trykstøbning af aluminium giver producenterne mulighed for at opnå snævre tolerancer, som ellers ville kræve yderligere bearbejdning. Dette reducerer behovet for sekundære operationer, hvilket sparer både tid og penge.

- Reduceret skrot : Fordi støbeprocessen producerer højkvalitets, næsten-net-formede dele, minimeres mængden af skrotmateriale. Det betyder, at færre dele afvises eller kasseres på grund af defekter, hvilket yderligere sænker produktionsomkostningerne.

Ved at reducere mængden af efterbehandling, der kræves, kan producenter spare på arbejdskraft og maskintid, som begge bidrager til lavere overordnede produktionsomkostninger.

Holdbarhed og langsigtet omkostningseffektivitet

Mens de oprindelige omkostninger ved at skabe en trykstøbt aluminiumsform kan være høje, er disse forme meget holdbare og kan bruges i mange tusinde cyklusser, før de skal udskiftes. Formens levetid betyder, at producenter kan producere store mængder dele over en længere periode uden at pådrage sig yderligere formomkostninger.

- Lang skimmellevetid : Trykstøbte støbeforme af høj kvalitet kan holde i hundredtusindvis af støbecyklusser. Denne levetid hjælper med at sprede den oprindelige forminvestering over mange dele, hvilket reducerer de samlede omkostninger pr. del.

- Færre Skimmelsvampeændringer : Med holdbarheden af trykstøbte aluminiumsforme er producenterne i stand til at køre kontinuerlig produktion uden hyppige formskift, hvilket kan føre til produktionsforsinkelser og øgede omkostninger i andre fremstillingsprocesser.

Den høje holdbarhed af disse forme giver et betydeligt afkast af investeringen, hvilket gør dem til en omkostningseffektiv løsning til masseproduktion.

Reduceret behov for værktøj og sekundære operationer

Ud over at reducere materialespild og efterbehandling minimerer trykstøbning af aluminium behovet for kompleks værktøj eller sekundære operationer. I andre fremstillingsmetoder, såsom bearbejdning eller sprøjtestøbning, kræves der ofte yderligere værktøj for at opnå de ønskede delegenskaber, hvilket øger produktionsomkostningerne.

Trykstøbeforme i aluminium er på den anden side designet til at inkorporere komplekse geometrier og funktioner direkte i støbningen, hvilket eliminerer behovet for sekundære operationer eller yderligere værktøj. Dette kan spare producenterne en betydelig mængde penge, da de ikke behøver at investere i ekstra værktøj eller udstyr for at skabe den sidste del.

- Indbyggede funktioner : Trykstøbning af aluminium kan producere dele med integrerede funktioner som huller, gevind og komplekse former, hvilket reducerer behovet for sekundære operationer såsom boring eller bankning.

Ved at eliminere disse yderligere trin kan producenterne forenkle produktionsprocessen og reducere både tid og omkostninger.

Forbedrede materialeegenskaber

Anvendelsen af aluminium til trykstøbning giver flere materialefordele, herunder høje styrke-til-vægt-forhold og god korrosionsbestandighed. Disse materialeegenskaber kan reducere behovet for yderligere behandlinger eller belægninger, hvilket yderligere sænker omkostningerne.

- Styrke og letvægt : Trykstøbte aluminiumsdele er ofte stærkere og lettere end deres modstykker lavet af andre materialer. Dette gør dem ideelle til industrier som bilindustrien og rumfart, hvor vægtreduktion og ydeevne er afgørende.

- Korrosionsbestandighed : Aluminium er naturligt modstandsdygtigt over for korrosion, hvilket betyder, at dele, der er fremstillet ved hjælp af trykstøbning af aluminium, kræver mindre vedligeholdelse og beskyttelse sammenlignet med andre materialer, hvilket fører til lavere langsigtede omkostninger.

Omkostningseffektiv til højvolumenproduktion

Den måske vigtigste fordel ved trykstøbning af aluminium er dens omkostningseffektivitet til højvolumenproduktion. Når først formen er skabt, falder prisen pr. enhed dramatisk, efterhånden som produktionsmængderne stiger. Dette gør trykstøbning af aluminium til en ideel løsning til industrier, der kræver store mængder dele, såsom bilindustrien, elektronik og forbrugsvarer.

Omkostningseffektiviteten ved trykstøbning af aluminium i højvolumenproduktion er en af de primære årsager til, at mange producenter vælger denne proces til fremstilling af dele i skala. Kombinationen af hastighed, præcision og lavt materialespild resulterer i stordriftsfordele, hvor omkostningerne pr. enhed falder i takt med at produktionen stiger.